Опубликовано: Май 24, 2012

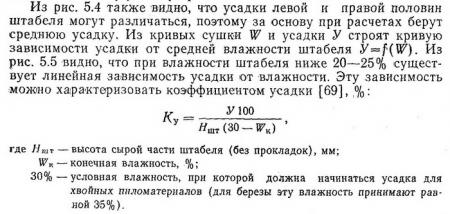

5.1. Методы и средства контроля 5.3.1. Контроль влажности по усадке штабеля Сущность метода. Контроль влажности по усадке штабеля основан на свойстве древесины изменять линейные размеры и объем при изменении влажности. Кривая усадки подобна кривой убыли влаги в процессе сушки, полученной путем взвешивания штабеля [68]. Это позволило предложить метод усадки для контроля влажности древесины в лроцессе сушки. Был сконструирован прибор, записывающий усадку. Стрелка прибора соединялась блочно-тросовой передачей со штабелем. Этот прибор не нашел широкого применения в промышленности из-за недостатков в его конструкции и отсутствия обоснованных, проверенных на практике зависимостей усадки от влажности для пиломатериалов основных пород и толщин. В течение последних лет метод усадки разрабатывался в ЛТА, МЛТИ и ЦНИИМОДе. Исследовались зависимости усадки от влаж- мости пиломатериалов, предлагались устройства для дистанционного измерения усадки штабеля. Усадка штабеля в сушильных камерах зависит в основном от влажности пиломатериалов, но на нее влияют и другие факторы: порода, толщина пиломатериала, характер распиловки досок (радиальная, тангентальная или смешанная), состояние прокладок. В какой-то степени могут влиять: режим сушки, неравномерность влажности досок по штабелю, наличие внутренних напряжений при сушке, коробление досок, способ укладки штабеля. Начальная влажность пиломатериалов выше 35-40% не влияет на усадку. Исследования J TA, МЛТИ показали, что при разработке тари- ровочных кривых следует учитывать лишь породу и толщину материала. Величина усадки от режима мало зависит [71]. К тому же режим учитывают при градуировке, так как определенный материал сушат при почти одинаковых режимах. Влияние коробления и перекосов штабеля должно исключаться благодаря выбору конструкции воспринимающего элемента измерителя усадки, а прокладки при укладке штабеля необходимо применять только сухие. Характер распиловки при градуировке учесть невозможно, но для штабеля в целом различия в характере распиловки, как и в условной плотности, должны нивелироваться. Следовательно, градуировка ведется для смешанных партий пиломатериалов. В процессе сушки необходимо дистанционно измерять усадку. При этом получаем кривые усадки и сушки, последнюю - путем периодического взвешивания контрольных образцов, помещенных в штабель (рис. 5.4). Усадка начинается при средней влажности штабеля значительно большей (40-50%) предела гигроскопичности. Величина начальной усадки Уо определяется не изменением влажности штабеля, а выравниванием его после прогрева, вызванным деформацией досок и прокладок, уменьшением зазоров и т. д. Поэтому при дальнейшей обработке начальная усадка исключается, т. е. отсчет показаний прибора ведется от усадки У0. Начальная усадка не постоянна, в каждом конкретном случае она определяется по начальному участку кривой.

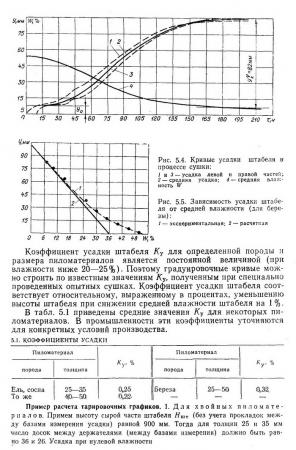

Коэффициент усадки штабеля Ky для определенной породы и размера пиломатериалов является постоянной величиной (при влажности ниже 20-25%). Поэтому градуировочные кривые можно строить по известным значениям Ky, полученным при специально проведенных опытных сушках. Коэффициент усадки штабеля соответствует относительному, выраженному в процентах, уменьшению высоты штабеля при снижении средней влажности штабеля на 1 %.

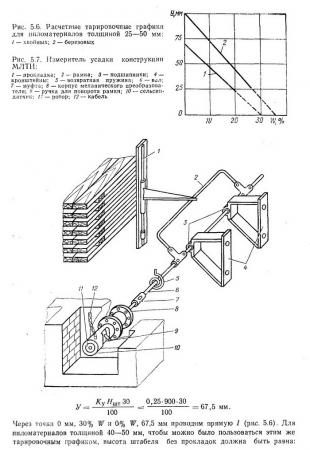

Простота, возможность дистанционного измерения усадки штабеля и другие преимущества метода очевидны. Поэтому в последние годы рядом институтов разработаны несколько вариантов приборов и систем контроля влажности пиломатериалов в процессе сушки по усадке штабеля. В частности, наиболее характерными являются приборы, разработанные Московским лесотехническим институтом, Ленинградской лесотехнической академией и ЦНИИМОДом. Приборы измерения усадки конструкции МЛТИ. Схема измерителя усадки показана на рис. 5.7. Перемещение прокладки 1 а результате усадки штабеля вызывает поворот рамки 2 с валом 6. Вал понорачішает ротор 11 сельсина-датчика 10.

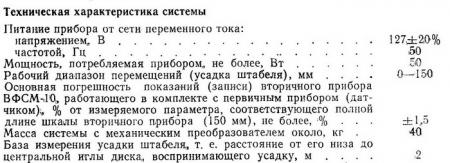

В обмотке сельсина возникает электрический сигнал, пропорциональный углу поворота рамки. 2. Этот сигнал по кабелю 12 подается к электрическому преобразователю. Механический преобразователь крепится на стенке камеры кронштейнами 4. Металлический клин прокладки 1 поворачивается, чтобы штабель мог свободно заходить в камеру. Вал 6 вращается в подшипниках скольжения 3 и связан с возвратной пружиной 5. Такой же преобразователь усадки расположен с другой стороны камеры. В электрическом преобразователе сигналы от датчиков выпрямляются, суммируются и подаются на контрольный прибор. Нуль устанавливают потенциометром в приборе, в котором также имеется переключатель поочередного подключения камер (на 15 точек) и выход на самопишущий прибор. Шкала прибора имеет диапазон О-150 мм. Прибор показывает среднюю усадку по двум датчикам, расположенным по обеим сторонам контрольного штабеля. Во время сушки периодически записывают показания прибора. Приборы измерения усадки конструкции ЛТА [71]. В систему измерения (рис. 5.8) входят: механический преобразователь, первичный прибор - ферродинамический датчик ПФ-1, вторичный самопишущий прибор ВФСМ-10 и соединительный кабель. Механический преобразователь предназначен для восприятия линейного перемещения от усадки штабеля и преобразования этого линейного перемещения во вращательное. Усадка штабеля воспринимается игольчатым поворотным диском 4, который через пружинно-рычажную систему, расположенную под углом к вертикали, поворачивает вал 2 и жестко связанную с ним ось первичного прибора ПФ-1. Плоские пружины 3 пружинно-рычажной системы позволяют игольчатому диску перемещаться в соответствии с измеряемым параметром, т. е. вертикально. При перемещении диска на 150 мм (максимальная усадка штабеля на уровне двухметровой отметки) угол поворота вала составляет 45°. Поворотный вал 2 расположен в корпусе 1 на подшипниках. Точка контакта игольчатого диска с торцом загружаемого штабеля пиломатериала постоянная и фиксируется упором 5 и рычагом. После выгрузки камеры игольчатый диск приводится в исходное положение противовесом 6. Техническая характеристика системы

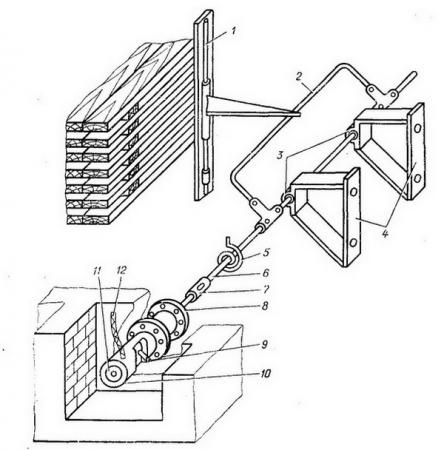

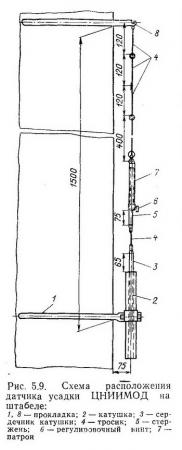

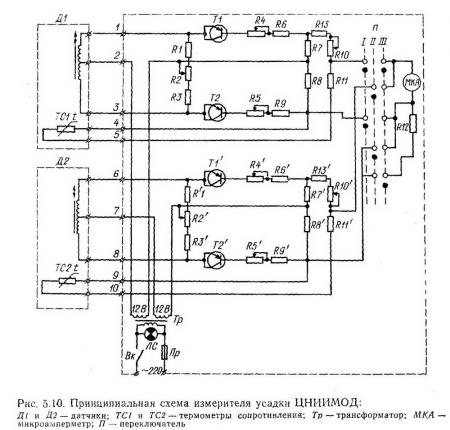

Приборы для измерения усадки конструкции ЦНИИМОД. Датчик (дифференциально-индуктивный преобразователь) системы, преобразующий перемещение в электрический сигнал, устанавливают непосредственно на штабеле пиломатериалов (рис. 5.9). Специальные прокладки 1 и 8/ например металлические, вставляют с боковой стороны штабеля между досками, отступая несколько рядов сверху и снизу, чтобы исключить влияние коробления на показания прибора. Расстояние между прокладками принимают постоянным, например 1,5-1,8 м, принятым при градуировке прибора. Такой метод измерения усадки при помощи двух базовых плоскостей позволяет исключить влияние смещений нижней базы, если ею являются конструктивные части камеры.  В нижней прокладке 8 закрепляют катушку датчика. К верхней подвешивают сердечник катушки так, чтобы он находился в верхнем положении, отмеченном риской. Положение сердечника регулируют с помощью стержня 5 в патроне 7. В процессе сушки сердечник перемещается в катушке, изменение индуктивности которой служит мерой измерения усадки. Для устранения влияния перекосов штабеля аналогичный датчик устанавливают с противоположной стороны штабеля. Принципиальная схема прибора для измерения усадки показана на рис. 5.10. Измерительная схема образована половинами катушки датчика Д1 и потенциометром R2 и представляет мостико- іѵую схему переменного тока. Нуль балансируют перемещением дішжка потенциометра R2. К измерительной диагонали моста подключен фазочувствительный выпрямитель, включающий транзисторы Tl и Т2 в диодном режиме и сопротивления R4 - R7. Выходное напряжение при переходе сердечником среднего положения меняет знак, поэтому в качестве вторичного прибора использован микроамперметр с нулем посередине, шкала которого градуируется в миллиметрах.  Делители R1, R3 и R4, R5 служат для корректировки характеристик верхней и нижней катушек датчика. Переключатель Я дает возможность измерить одним вторичным прибором усадку по первому датчику (позиция /), второму (позиция ) и среднюю усадку (позиция ). При этом вводится добавочное сопротивление R12. Делители R10, RH, TC служат для температурной компенсации и регулировки общей чувствительности прибора. Пределы измерений прибора 0- 150 мм. Основная погрешность показаний по шкале не превышает ±2% этого диапазона. Погрешность прибора .при определении конечной влажности пиломатериалов не превышает ± 2%. Прибор питается от сети переменного тока частотой 50 Гц, напряжением 220 В через стабилизатор напряжения. Измерительная схема прибора работает на переменном токе напряжением 12 В. Мощность, потребляемая прибором, не более 5 Вт. Габарит вторичного прибора не более 330X280X240 мм, масса - 5 кг. Датчики, устанавливаемые в камере, имеют кабель со штепсельными разъемами, вторые половины которых устанавливают на изоляционном основании на стене камеры или коридора управления. От разъемов к прибору прокладывают в стальных трубах десятижильный медный кабель, подсоединяемый через штепсельный разъем. Сопротивление каждого из соединительных проводов не должно превышать 2 Ом. Результаты испытаний приборов для измерения усадки. Для оценки применимости систем измерения влажности по усадке штабеля в лесосушильных камерах, погрешности контроля конечной влажности, выбора целесообразных вариантов приборов для дальнейшего усовершенствования проведены технологические испытания [72]. Системы испытывались на паровых эжекционных камерах периодического действия: система МЛТИ совместно с приборам ЦНИИМОДа- на Московском комбинате по производству музыкальных инструментов и мебели, прибор ЛТА также совместно с прибором ЦНИИМОДа -на Ленинградском мебельном комбинате № 1. Во время испытаний проводили по три опытные сушки хвойных пиломатериалов на каждом предприятии. При сушках измеряли усадку штабеля по приборам, определяли начальную влажность до сушки и конечную после сушки путем взятия проб из контрольных досок. Влажность, определенную по секциям из досок, сравнивали со средней влажностью штабеля, определенной по усадке штабеля из тарировочных графиков. Результаты этого сравнения удовлетворительны. Следовательно, методом усадки можно контролировать конечную влажность штабеля с достаточной для практики точностью (±2%), что позволяет рекомендовать метод для внедрения в промышленность. Каждая из испытанных систем контроля влажности по усадке имеет свои достоинства и недостатки. Необходимо их опытное внедрение с целью усовершенствования и отработки приборов, оценки эксплуатационной надежности, продолжения иоследонгптГі зависимости усадки от влажности пиломатериалов различных пород и толщин при разных условиях сушки. Из рассматриваемых вариантов следует выделить две существенно различные системы измерения усадки: с применением механического преобразователя, установленного на стенке (система МЛТИ), торце (система ЛТА) камеры или на штабеле (система ЦНИИМОДа). Надежность работы механических преобразователей перемещения в условиях сушильных камер невелика (из-за коррозии, отложения смолы в подвижных частях и т. д.), поэтому требуется изготовлять их из специальных материалов. При испытаниях выявлен ряд недостатков систем. Например, в системе МЛТИ к ним относятся: отсутствие жесткой базы измерения, необходимость захода оператора в камеру перед началом сушки, отказы в работе механического преобразователя (заклинивание рамки). В системе ЛТА механический преобразователь имеет недостаточную жесткость, что может привести к изменению размера рычага и дополнительной погрешности при измерении усадки. К этому же может привести перекос штабеля после прогрева или сцепление игольчатого диска со штабелем боковым шипом. Сравнение приборов МЛТИ и ЛТА показывает, что механический преобразователь ЛТА, установленный в торце камеры, более удобен для эксплуатации, так как не требует захода оператора в камеру, и может служить основой для дальнейшей разработки в качестве стационарной системы измерения. Ho необходимы дополнительные исследования, чтобы определить, можно ли с достаточной достоверностью судить по усадке торца штабеля о средней влажности его в целом. В системе ЦНИИМОДа воспринимающий усадку элемент прибора навешивается непосредственно на штабель. Для установки на камере этой системы не требуется специального монтажа и оборудования кроме прокладки кабеля. Прибор можно поставлять комплектно (датчик, вторичный прибор и кабель), что обеспечивает быстрый ввод его в эксплуатацию. Прибор удобно использовать в камерах различных конструкций, особенно в высокотемпературных, где установка механических преобразователей затруднительна. При соответствующей доработке прибор может быть применен в камерах непрерывного действия, где механические системы измерения усадки не применимы. Кроме того, такой переносной прибор на первом этапе внедрения можно использовать в сушильном цехе в качестве контрольного для отработки режимов в камерах при периодическом контроле, для исследовательских работ и т. д. К недостаткам прибора ЦНИИМОДа относятся необходимость перед сушкой установки преобразователя на штабель в определенном положении, а перед выгрузкой - сохранности этих съемных элементов. Кроме того, наблюдались случаи заклинивания сердечника в катушке датчика. Для исключения этого надо после нескольких сушек чистить сердечник. Эти недостатки отмечаются и в работе [73], в которой приводятся результаты внедрения прибора на Воронежском мебельном комбинате при сушке дубовых заготовок.

Однако в целом эта система контроля получила одобрение, пригодна для эксплуатации, точность измерения средней влажности в конце сушки составила ±1 -1,5%. На деревообрабатывающих предприятиях применяют в ряде случаев высокотемпературные металлические камеры, сушка древесины в которых происходит в среде перегретого пара с температурой до 120°С. Автором проводились испытания приборов ЦНИИМОДа ИУ-1 на некоторых высокотемпературных камерах. На рис. 5.11 даны примеры кривых усадки штабеля в процессе сушки в камере СПВ-62. На кривых наблюдаются два характерных участка: в период прогрева и пропарки материала штабель несколько деформируется, появляется начальная усадка, которая затем должна исключаться при расчетах. Эта начальная усадка при обычных режимах сушки может стабилизироваться ие сразу после окончания пропарки, а в зависимости от укладки материала, его начальной влажности в течение суток или двух после начала

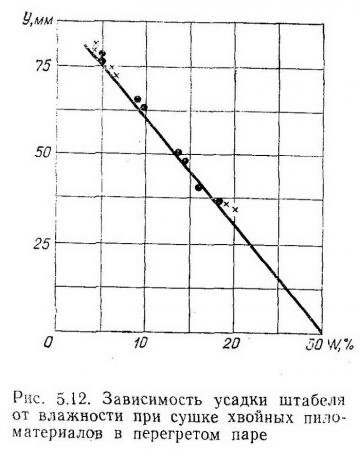

сушки. При сушке в перегретом паре собственно усадка начинается сразу после пропарки, что позволяет рекомендовать установку ѳлактричесшго нуля прибора после окончания прогрева и пропарки материала. Второй характерный участок наблюдается при термовлагообработке материала (кривые 2 и 3). Во время пропарки усадка штабеля уменьшается, но после ее окончания восстанавливается до прежней величины. Это свидетельствует о том, что средняя влажность штабеля при пропарке не изменяется.  Во время испытаний прибора на высокотемпературных камерах влажность штабеля в конце сушки, определенная по усадке, сравнивалась со средней влажностью, определенной по секциям влажности после сушки. На рис. 5.12 проведена прямая по усредненным данным опытных сушек, отмеченных точками, принятая в качестве тарировочного графика для сушки хвойного пиломатериала в перегретом паре. При этом отклонения влажности штабеля, определенной по тарировочному графику, не выходят за пределы ±2% по сравнению с влажностью по контрольным образцам, а средняя погрешность по результатам испытаний равна ±1,3% . отрывки (возможны ошибки распознавания, формулы опущены) из книги Автоматизация процессов сушки пиломатериалов Е. С. БОГДАНОВ

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|