Опубликовано: Сентябрь 9, 2011

Термическая переработка древесины Сунил получаемый из нитролигнина, служит для антисептической пропитки тканей, а нитролигнин как добавка в глинистые растворы при бурении глубоких скважин. Опыты показали, что лигнин повышает урожаи картофеля на 3-4 центнера с га. Углежжение, смолокурение и дегтекуренное производства являются старейшими русскими производствами, игравшими значительную роль в экономике дореволюционной России. Эти производства возникли еще в XIV веке. Спустя некоторое время появилось скипидарно-канифольное производство, а в XIX веке начали получать из древесины уксусную кислоту, метиловый спирт и генераторный газ. Еще в 1791 г. русский академик Т. Ловиц предложил использовать специально приготовленный древесный уголь для очистки воды, а затем и растворов селитры. Производству древесного угля и улучшению его качества всегда уделялось особое внимание, так как большие его количества расходовались не только для нужд металлургии, но и для производства пороха, который почти 500 лет был единственным и универсальным взрывчатым веществом.

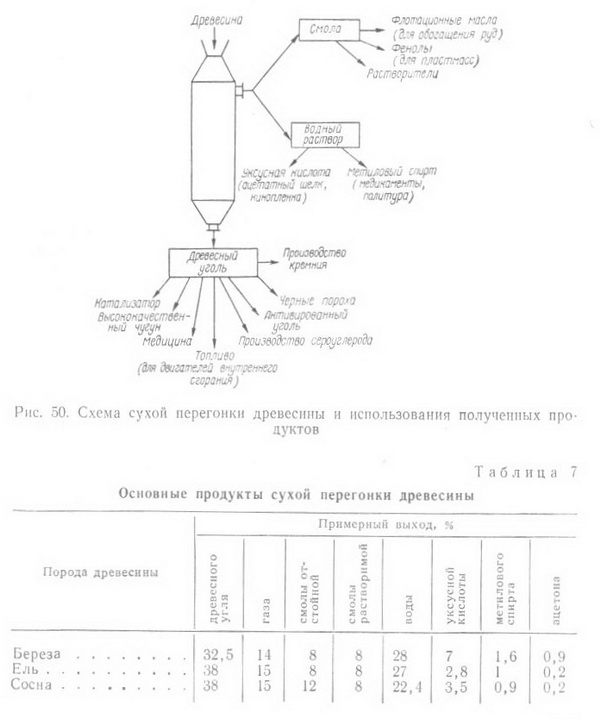

В начале XIX века член-корреспондент Петербургской академии наук П. Г. Соболевский, заинтересовавшись газовым освещением, решил разработать прибор, позволяющий получать светильный газ из древесины. Им был сконструирован аппарат, получивший название термолампы. В журнале «Санкт-Петербургский вестник» за 1812 г. в отделе «Наука и художества» отмечается, что «термолампами называются печи, посредством которых чрез пережигание дерева в уголье освещаются и отапливаются покои, и сверх того получается еще деготь и пригорело-древесная кислота, способная заменить во многих случаях обыкновенный уксус...». По методу Соболевского из кубической сажени дров получалось до 50 тыс. кубических футов газа, которого было достаточно для горения 4000 ламп в течение 5 часов. Смолокурение было в России еще в XII веке, и вскоре смола явилась предметом торговли с заграницей. Позднее Петр I лично наблюдал за увеличением производства смолы, требовавшейся для кораблестроения, и регулировал ее вывоз в другие страны. В конце XIX века проф. Казанского университета Ф. М. Флавицкий получил из живицы русской сосны канифоль и скипидар, которые по своим свойствам не отличались от французского и американского. Академик В. Е. Тищенко, долгие годы работавший в области лесохимии, будучи доцентом Петербургского университета, издал в 1895 г. интересную книгу «Канифоль и скипидар». В течение только XIX столетия умельцы из крестьян и рабочих предложили и освоили смолокуренные печи, реторты, холодильники и другие аппараты оригинальной конструкции. Д. И. Менделеев большое внимание уделял развитию отечественной лесохимической промышленности, называя лесохимические продукты исконными русскими товарами. В России накануне первой мировой войны действовало 6060 смолокуренных установок и 850 реторт (казанов) для сухой перегонки древесины, на которых вырабатывалось 91,6 тыс. тонн смолы, 23 тыс. тонн скипидара-сырца, 10 тыс. тонн уксуснокальциевого порошка и 9 тыс. тонн смолы. Углевыжигательные печи Урала в 1913 г. для нужд металлургии переработали на древесный уголь 6,6 млн. складочных кубометров дров. Большинство этих установок имело очень слабое техническое оснащение. Углежжение и смолокурение за годы Советской власти развились в мощную промышленность пирогенетической переработки (пиролиз) древесины. Пиролиз осуществляется как без доступа воздуха (сухая перегонка), так и с частичной подачей воздуха (газификация). Сухая перегонка - нагрев древесины в металлических ретортах или специальных печах различных конструкций без доступа воздуха до температуры 400-500°С. При этом древесина, обугливаясь, разлагается на древесный уголь и различные летучие продукты (рис. 50). Уже при 270-300°С реакция разложения идет с выделением тепла. Из летучих продуктов после охлаждения в холодильнике отделяются несконденсировавшиеся газы и жидкие соединения, состоящие из двух слоев: водного (разбавленный раствор различных ценных продуктов, называемый подсмольной водой) и нерастворимой смолы. Из кубометра древесины при этом получают 140-180 килограммов угля, 280- 400 килограммов жидких продуктов (вместе с водой) и 80-100 килограммов газов. До последних лет для сухой перегонки древесины наиболее широко применялись периодически действующие реторты, которые при большом расходе топлива обладали довольно низкой производительностью. Были разработаны новые более экономичные, непрерывно действующие агрегаты, обладающие более высокой производительностью. Из них надо отметить непрерывно действующие канальную печь (с обогревом циркулирующими газами) и реторту, в которой древесина, загружаемая в ее верхнюю часть, движется сверху вниз, соприкасаясь при этом с парогазовой смесью со все более высокой температурой. Работу таких реторт легко автоматизировать, и расходуют они сравнительно мало тепла. В настоящее время в стране действует восемь заводов сухой перегонки древесины.

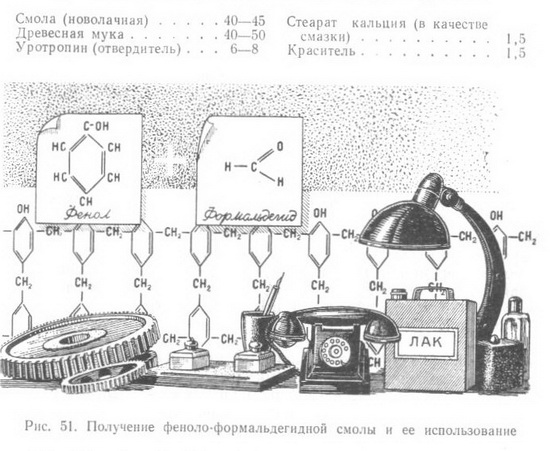

Как качество угля, так и состав и выход всех других продуктов зависит, как это видно из табл. 7, от сырья (породы дерева) и от условий разложения древесины. Таким образом, из кубометра лиственной древесины получают 22-30 килограммов уксусной кислоты, 4-5 килограммов растворителей, 5,5-6 килограммов метилового спирта и другие продукты. Процессы термического разложения древесины лежат в основе таких производств, как углежжение, смолокурение, собственно сухой перегонки древесины, газификации и энергохимического использования древесины. Газификация древесины осуществляется в газогенераторах с целью получения более качественного газообразного топлива (высокая температура пламени, легкость регулирования процесса горения, возможность транспортирования на дальние расстояния) при одновременном улавливании из газа различных ценных лесохимических продуктов. В качестве топлива генераторный газ применяется в промышленных энергетических установках и в двигателях внутреннего сгорания. Из килограмма абсолютно сухой древесины получается 1,6- 1,9 кубометра газа (в пересчете на сухой нормальный газ) с теплотворной способностью от 5400 до 6900 кдж/м3. В парогазовой смеси, выходящей из генератора, содержится 0,5-2,5% органических кислот, около 0,8% спиртовых продуктов и от 4,5 до 13% смолы. Количество жидких продуктов примерно такое же, как и при сухой перегонке. В определенных условиях газификации можно до 60% древесины перевести в жидкие продукты, которые наполовину состоят из смолы. В настоящее время из продуктов пиролиза древесины вырабатывают различные коптильные жидкости для копчения пищевых продуктов («Вакоп», «Вахтоль» и др.), успешно заменяющие дымовое копчение. В последние годы предложено большое количество различных схем комплексного энергохнмического использования отходов древесины. Наряду с горючим газом получают и лесохимические продукты. В Центральном котлотурбинном научно-исследовательском институте (ЦКТИ) проф. В. В. Померанцовым разработана топка-генератор, представляющая, по существу, газогенератор, непосредственно присоединенный к паровому котлу. Установка позволяет из древесных отходов получать горючий газ, два вида смолы, уксуснокальциевую соль и пар при сжигании отходов. По другой схеме (ЦНИЛХИ-ЦНИИМЭ) при газификации древесины получают газ (для выработки электроэнергии), смолы и уксусиокальциевый порошок. Энергохимическая установка В. А. Лямина перерабатывает отходы на генераторный газ, сырую смолу п кислую воду. По этой схеме переработку древесных отходов можно широко механизировать и автоматизировать. Передвижной энергохимический агрегат предложен А. К. Славянским. Энергохимическая переработка отходов древесины позволяет получить из них важные химические соединения и использовать имеющиеся запасы тепла для энергетических целей. Древесный уголь применяется в небольших количествах при выплавке чугуна в доменном процессе, в производстве ферросплавов, а также в кузницах и в литейных. Малое содержание золы, незначительные количества серы и фосфора позволяют получать на древесном угле металл высокого качества. Древесный уголь используется как топливо для подогревателей, вагонов-ресторанов и т. д., применяется для изготовления электродов и для цементации (насыщение поверхности углеродом) некоторых стальных изделий, повышающей их твердость и износостойкость, а также в цветной металлургии для получения магния, кремния, в производстве алюминия и для рафинирования (очистки) меди. Из лиственной древесины, особенно из березы, может быть получен пористый древесный уголь, обладающий хорошей поглотительной способностью (поверхность пор 1 грамма активированного угля колеблется от 160 до 400 квадратных метров). Та кой активированный уголь применяется в противогазах, а также для поглощения паров летучих растворителей (для рекуперации), для очистки паточных и глюкозных сиропов, а также вод ных растворов от красящих веществ (в сахарной промышленности) и в других химических производствах. При добавке в кормовой рацион животных и птиц активированный уголь уменьшает желудочные заболевания, способствуя тем самым сохранению поголовья, повышению веса и удойности. В США ежегодно около 10 тыс. топи древесного угля идет в корм скоту. Древесный уголь применяется в качестве катализатора в контактных процессах, как составная часть черных порохов в медицине (при отравлении солями металлов), для производства сероуглерода (необходимого при получении вискозного волокна и целлофана), в быту и в табачной промышленности. В сыром древесном уксусе, известном под названием жижки, обнаружено 380 разнообразных химических соединений, но промышленное значение имеют немногие. Уксусная кислота (первая из кислот, которая стала известна человеку в виде уксуса при скисании вина) применяется для получения ацетилцеллюлозы (а из нее получают пластмассу - целлон, кинопленку, искусственный шелк, ацетон). а также она и ее соли (алюминия, железа, хрома и др.) широко используются в текстильной (как протрава и для закрепления красителей), фармацевтической (для приготовления лекарств), парфюмерной, лакокрасочной (растворитель основы лаков) и других отраслях промышленности. Особенно много уксусной кислоты применяется в пищевой промышленности для изготовления уксусной эссенции и для консервирования пищевых продуктов. С каждым годом все более расширяется производство сложных эфиров (этилацетата, бутилацетата, амилацетата и др.). являющихся хорошими растворителями для лаков и смол. Лаковые пленки, полученные на основе этих растворителей, не только влагостойки, по и обладая большой прочностью, сохраняют длительное время свою окраску. Эти растворители хорошо смешиваются с другими растворителями и применяются в полиграфической, обувной, мыловаренной и других отраслях промышленности. Выпускаются и смешанные растворители: древесноспиртовый, ацетатнокожевенный, ацетатномебельный, бутилацетатные и другие. II хотя уксусная кислота в больших количествах получается синтетическим путем, все же «древесная кислота» и по настоящее время применяется в ряде отраслей промышленности. При организации специального уксуснокислотного сухоперегонного производства из 1 складочного кубометра древесины твердых лиственных пород можно получить: 15 килограммов уксусной кислоты (в пересчете на 100%-ную), 25 килограммов смолы, около 100 килограммов древесного угля и 7 килограммов спиртов и растворителей. Получаемый при сухой перегонке метиловый, или древесный, спирт в небольших количествах идет для производства фармацевтических препаратов, красителей, как добавка к жидкому топливу для повышения его октанового числа. Он также применяется и как исходное сырье для получения формальдегида, диметилсульфата, диметилтерефталата, метилацетата, диметилформамида, ингибиторов, метиламина, антидетонационных смесей (тетраметилсвинец) и др. Из метилового спирта можно получить формальдегид. При действии аммиака из формальдегида получают гексаметилентетрамин, используемый в медицине под названием уротропин, для производства мощного взрывчатого вещества - гексогена, лекарственных соединений и красителей. Формальдегид широко применяется как антисептическое, дезодорирующее средство, для дезинфекции, в промышленности пластических масс (феноло-формальдегидных, меламино-формальдегидных, анилино-формальдегидных и мочевино-формальдегидных), в кожевенном деле в качестве дубителя. Ацетон, который можно получить и из уксусной кислоты и этилового спирта, хорошо растворяет жиры и смолы. Он используется в ряде производств как растворитель и полупродукт (при изготовлении бездымного пороха, ацетатного шелка, для получения лаков, красок, фармацевтических препаратов и в других отраслях химической промышленности). Активированным углем, пропитанным ацетоном, заполняют стальные баллоны, в которых хранится и перевозится ацетилен под давлением (в одном объеме ацетона растворяется 375 объемов ацетилена). При сухой перегонке растительного сырья (с катализаторами) получается 3-5% (от веса сухого сырья) фурфурола. Древесные смолы, получающиеся при любых процессах термического разложения древесины, представляют собой темную, вязкую жидкость, содержащую десятки разнообразных химических соединений (фенолы и их производные, карбоновые кислоты и другие вещества), при переработке которых можно получить сотни новых продуктов. Состав смолы зависит от вида процесса (сухая перегонка, углежжение, смолокурение, газификация), от исходного сырья (хвойные или лиственные породы, лесосечные отходы, сосновые пни - пневый осмол) и метода выделения ее из сырья. По методу выделения различают отстойные, растворимые и экстракционные смолы. Выход древесной смолы из кубометра древесины колеблется в довольно широких пределах-от 18 до 55 килограммов. Больше всего в древесных смолах содержится фенолов, органических кислот и их производных. Растворимые древесные смолы перерабатываются в виде водных растворов. Из древесных смол после соответствующей разгонки на фракции и их дальнейшей переработки можно получить ценные продукты, которые нашли широкое применение в ряде отраслей народного хозяйства. В натуральном виде или после промывки смолу можно применять для просмолки канатов, судостроительной пакли и в качестве мягчителя в резиновой промышленности. При фракционированной разгонке смолы сперва отбирается кислая вода, затем легкие масла (при температуре до 175- 180°), затем креозотовое масло (в пределах 180-240°), далее антиокислитель (240-310°), тяжелые масла (выше 280°) и пек. При обработке смолы (без предварительной разгонки или после нее) химическими соединениями получаются разнообразные продукты на основе фенолов: гербициды, связующие, дубители, поверхностно-активные вещества и др. Из креозотового масла получают флотационные масла, а также и такие продукты, как креолин и медицинский креозот. Фенолы растворимых смол используются для производства полифенольного лесохимического понизителя вязкости (11ФЛХ) бурильных промывочных растворов. Он не только ускоряет проходку скважин, но и значительно уменьшает осложнения, встречающиеся при бурении скважин в тяжелых геологических условиях. Эти фенолы служат для изготовления связующих, которые с большой эффективностью используются в производстве древесноволокнистых и древесностружечных плит. Подсчитано, что при замене мочевино-формальдегидных смол, которые применяются в настоящее время для этой цели, лесохимическими фенолами высвобождаются сотни тысяч тонн мочевины. Фенолы и формальдегид в большом количестве применяются для получения синтетических смол, так называемых фенопластов. Чистые литые смолы (без наполнителя и других веществ) имеют прозрачный янтарно-желтый цвет, заменяя иногда натуральный янтарь. При желании могут быть получены смолы белого цвета и других расцветок. Такие литые смолы используются в основном для производства электроизоляторов и различных галантерейных изделий: пуговиц, бус, мундштуков, различных украшений. Феноло-формальдегидные смолы бывают новолачные и резольные. Новолачная смола термопластична, т. е. способна при нагревании расплавляться, а при охлаждении застывать, сохраняя все свои первоначальные свойства. Резольные смолы - это такие феноло-формальдегидные смолы, которые способны под влиянием нагрева переходить в неплавкое п нерастворимое состояние. Феноло-формальдегидная смола применяется для производства бакелитовых лаков, различных слоистых пластмасс и пресс-порошков. Для последней цели смолу смешивают с красителями и наполнителями (обычно с древесной мукой), которые не только удешевляют будущее изделие, но и улучшают его физико-механические свойства. Примерный состав пресспорошка (в %) следующий: Смола (новолачная)....................... 40-45 Стеарат кальция (в качестве смазки) ......... 1,5 Древесная мука........... 40-50

Уротропин (отвердитель) . . . 6-8 Краситель....................... .....1,5

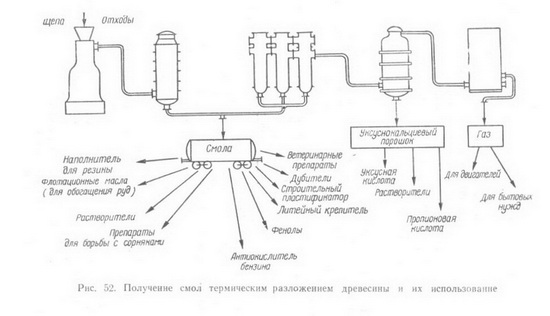

Такой порошок в пресс-форме легко превратить во всевозможные изделия для радиотехнической, машиностроительной и электротехнической промышленности, быта, связи (рис. 51). Раствором фенолальдегидной смолы легко пропитываются бумаги, ткани, стеклянное волокно, фанера, древесные отходы. Таким образом получают гетинакс (в основе бумага), текстолит (в основе ткань), стеклотекстолит (стеклянная ткань), бакелитовую фанеру, древеснослоистые пластики (в основе шпон- тонко лущеная древесина) и пр. Пропитывая фенолальдегидной смолой асбестовое волокно, получают новую пластмассу - фаолит, не боящуюся кислот. Из фенопластов и слоистых пластиков изготовляют трубы, листы, стержни, ролики эскалаторов, бесшумные шестерни. Детали химической аппаратуры, тормозные колодки, моторные лодки и многое другое. Водорастворимые бакелитовые клеи употребляются для производства древесностружечных плит. Тонкостенные формы для литья металла изготавливают из песка и фсноло-формальдегидной смолы (в качестве связующего материала). Такой метод литья позволяет не только сократить производственный цикл и полностью механизировать литейное производство, но и получать точные отливки деталей (точностью до 0,2-0,4 мм на 100 мм) и тем самым уменьшить расход металла. Следует подчеркнуть, что материалы, необходимые для изготовления фенопластов (фенол, формальдегид, древесная мука, уротропин), могут быть получены из древесины. До 50% синтетического фенола в рецептуре феноло-формальдегидных смол можно заменить щелочным лигнином и получить феноло-лигнино-формальдегидные смолы. Древесная мука входит в состав взрывчатых веществ, линолеума, линкруста. Из фенолов изготовляют гербициды (например, типа 2,4-Д) для нужд сельского хозяйства, искусственные дубители - синтаны, понизители вязкости растворов, необходимые при бурении скважин. Флотационные масла из древесных смол с успехом заменяют дефицитные соединения, применяемые в качестве пенообразователя при обогащении руд, что имеет большое значение для дальнейшего развития цветной металлургии. Древесносмоляной креолин, получаемый при варке древесных смол с канифолью и щелочью, применяется в виде 2,5%-ной эмульсин в воде в ветеринарии для дезинфекции и лечения от чесотки овец и других животных. Креозот (креозотовое масло, смесь фенолов и ароматических углеводородов) благодаря своему антисептическому и противопаразитному действию применяется в медицине. Из креозота букового дегтя может быть выделен гваякол - ценное вещество, применяемое для синтеза ванилина и лекарственных веществ. При температуре 240-300°С отгоняется антиокислитель, который добавляется в небольших количествах к бензину, получаемому при крекинг-процессе. Антиокислитель (0,07- 0,15% от веса бензина) задерживает (тормозит) процессы окисления и полимеризации непредельных соединений, имеющихся в бензине, и тем самым уменьшает процесс образования нагара в цилиндре двигателя. При разгонке смолы при температуре свыше 280 310° С начинают отгоняться тяжелые масла, и в результате остается древесносмоляной пек, теплотворная способность которого равна примерно 33 500 кдж/кг. Он может быть использован в качестве топлива, а также как сырье для получения неко-юрых продуктов. Пек может быть применен как основной крепитель для чугунного литья (50 весовых частей пека, 30 частей сульфитноспиртовой барды и 20 частей формовочной глины) и для производства древеснопекового пластификатора. С этой целью пек расплавляют и обрабатывают водным раствором едкого натра. Килограмм пластификатора позволяет сэкономить примерно 100 килограммов цемента или 350 килограммов извести, повышает морозостойкость растворов и улучшает их качество. В дорожном строительстве пек применяется как связующая и водоотталкивающая добавка к дорожному грунту. В обувной промышленности пек используется в виде простилочного вара для заполнения промежутков между подошвой и стелькой обуви. В жидких продуктах сухой перегонки древесины содержится небольшое количество фурфурола, значение которого было отмечено выше, а также сильван, фуран и ацетальдегид. Исследования показали, что из кубометра березовой древесины, предварительно пропитанной серной кислотой, можно получить в составе жижки более 12 килограммов фурфурола. Древесные смолы применяются, кроме того, для консервирования древесины, в производстве кровельного толя (для пропитки картона), как связующее при изготовлении активированного угля, в качестве мягчителя в резиновой промышленности (сосновая смола) и т. д. Получение смолы термическим разложением сосновой древесины (рис. 52) сосредоточено в особой отрасли промышленности - смоло-скипидарном производстве (смолокурении). При нагревании древесины, богатой смолой, при температуре в пределах 100-200° С выделяются скипидар и водяные пары, затем при 200-250° С - смола и при дальнейшем повышении температуры - продукты сухой перегонки дерева. Из складочного кубометра пневого осмола весом 300 килограммов выделяется примерно 70 килограммов угля, 33,8 килограмма безводной смолы, 14,8 килограмма скипидара и другие продукты.

Сосновая смола используется для просмолки канатов, сетей и снастей в рыбной и пенько-джутовой промышленности, п судостроении, строительном деле, в качестве мягчителя для приготовления колесной мази, вара (в текстильной промышленности и сапожно-шорном производстве). Масла березовой смолы используются в качестве заменителя пластификатора для полихлорвиниловой смолы. Кроме того, березовая смола является основой черного смоляного лака - сальватора, который служит для окраски железных кровель, деревянных конструкций и т. д. Дегтекуренное производство - процесс сухой перегонки, основная цель которого - получение берестового дегтя. Сырьем для сухой перегонки в этом производстве служит наружный слой березы - береста, которую снимают со срубленных или с растущих деревьев в период их цветения. Выход дегтя (по весу) из чистой (без примесей луба) воздушносухой бересты составляет около 30%. В среднем принято считать, что с кубометра березовой древесины получается до 10 килограммов бересты. Березовый деготь - густая, вязкая, маслянистая и неклейкая на ощупь жидкость черного цвета с голубовато-зеленым или зеленовато-синим отливом, с сильным специфическим запахом. Основным потребителем дегтя является кожевенная промышленность, где он идет для выделки кож и для предохранения кожаных изделий от гниения при длительном хранении. Очищенный деготь применяется также в парфюмерной промышленности, в медицине (в ветеринарных препаратах для лечения кожных заболеваний). источник: А. Авербух, "Что делает химия из древесины", Москва, издательство "Лесная промышленность", 1970 год

От: LidiaZaiceva,

Скрыть комментарии (отзывы) (0)

Похожие темы:

- Араукария Каннингема (Araucaria cunninghamii), дерево, свойства древесины

- Тасманский дуб (E. delegatensis, E. obliqua & E. regnans), дерево, свойства древесины

- Бекхаусия Бэнкрофта (Backhousia bancroftii), дерево, свойства древесины

- Жёлтый кедр (Chamaecyparis nootkatensis), дерево, свойства древесины

- Американский белый дуб (Quercus alba), дерево, свойства древесины

« Вернуться

|