Опубликовано: Июнь 25, 2012

Порозаполнение изделий из древесины

При порозаполнетш предусматривается закупорка (заполнение) пор, вмятин, трещин и т. п. «падин на поверхности древесины. Благодаря порозаполиению экономится лак, так как на заполнение пор и впадин употребляется порозапалнитоль, уменьшается количество пузырей в лаковом покрытии вследствие того, что воздух в порах и впадинах вытеснен порозаполнителем. Помимо указанного, порозаполнепие улучшает качество отделки, так как устраняется просадка лаковой плешки в норы и всевозможные впадины на поверхности древесины. В качестве порозаполнителя используются специальные составы: ЛК (ВТУ1 № 232-65), КФ-1 (ВТУ 35-ХП-4Ю9—62), КФ-2, КФ-3, ТБМ (рецептура ВГ1КТИМ)) и др. Порозаполнение рекомендуется производить перед прозрачной отделкой нитроцеллюлозными мочевино-формальдегидными (кислотного отверждения) и полиэфирными (однокомпонентными) лаками горячего отверждения поверхностей древесины крупнопористых пород (дуба, ясеня и др.).

При отделке парафиноодаржащими полиэфирными лаками порозаполнение не рекомендуется, так как в этом случае нѳ происходит адгезии лакового покрытия с парозаполненной поверхностью.

При современной технологии прозрачной отделки порозаиол- нентіѳ не является распространенной операцией. Причиной этого является то обстоятельство, что используемые в настоящее время парафишсощержащие лаки холодной сушки (ПН-1, ПЭ-246, «По- литекс»-023-А и др.) для отделки лицевых поверхностей по

1 классу не дают значительной просадки покрытия в поры и другие впадины на поверхности древесины, а при отделке нитроцел- люлозными лаками по IY и III классам просадка лакового покрытия не регламентируется. Порозаполнение используется главным образом в тех случаях, когда по производственным соображениям (нехватка полиэфирного лака холодной сушки и относительная трудность облагораживания таких покрытий) приходится отделывать поверхность по II классу. Порозанолнение поверхностей древесины производят: вручную, на приспособленных для этих целей тампонных полировальных ПИА-3 я ротационных ГРС (поставляемых ГДР) станках, глянцевальных станках ГЛП, а также на специальных вальцово-ракельных станках. Ручной способ применяется главным образом при порозаполнении фасонных деталей и изделий в собранном виде. Этот способ малопроизводителен, поэтому используется при мелкосерийном производстве. Нанесение порозаполнителя на поверхность древесины в этом случае осуществляется тампоном (лучше всего поролоновой губкой). После нанесения порозаполыитель тщательно растирается тем же тампоном. При этом рекомендуется поочередно менять направление движения тампона: вдоль, а затем поперек волокон. Заканчивать растирание следует путем перемещения тампона вдоль волокон древесины. Порозаполненная поверхность нуждается в тщательном протирании фланелевой тканью. Затем детали (изделия) подвергаются сушке в течение

2 ч (при температуре 18—23° С) или 30—40 мин (при температуре 45—60° С). Недостатками этого способа являются: низкая производительность; недостаточно хорошее качество заполнения пор. Практикой установлено, что трудоемкость порозаполнения 1 м2 поверхности (нанесение, втирание и очистка) составляет ~ 3 чел.-мин. Косвенные затраты времени на укладку детали (изделия) на рабочее место (стол) и снятие после порозаполиения устанавливаются опытным путем и зависят от ее размеров и организации труда. Ориентировочные косвенные затраты времени для ряда деталей (изделий) шриведены в табл. 2. Порозаполнение на полировальных и глянцевальных станках — более совершенный способ. В этом случае наиболее ответственный и трудоемкий процесс — втирание массы в поры древесины и владины на поверхности древесины — полностью механизирован. Порозаполнение на рассматриваемых станках происходит следующим образом. На поверхность деталей предварительно вручную ровным слоем наносят с помощью кисти (флейца) или поролоновой губки норозаполнитель. Затем детали укладывают на станок, на котором втирают заполнитель в поры и впадины на поверхности древесины. Тампоны и ротационные диски для полировальных или глянцевальных станков изготовляют из мешковины. Продолжительность втирания зависит от марки иорозаполшителя, его консистенции, состояния инструмента и составляет от двух до четьі- рых проходов. После втирацшя порозаполнителя детали снимают и вручную тщательно протирают их поверхность поперек волокон сухой тканью или шегка увлажненной жидкостью для норозаполнения. Рассматриваемый способ является наиболее распространенным при порозаполнении плоских деталей типа щитов. Он высокопроизводителен, обеспечивает по сравнению с ручным способом более высокое качество тторозаполнения. Однако при этом способе не механизированы нанесение порозаполнителя и протирание поверхности деталей. Режимы порозаполнения на полировальных и глянцевальных станках для всех марок порозаполнителя одинаковы. Производительность рассматриваемых станков при их обслуживании двумя рабочими (один наносит порозаиолнитель, а второй укладывает деталь на станок, снимает ее и протирает) может быть определена с достаточной для практических целей точностью т формул:

для плоскополировальных станков ППА-3, ГРС

для глянцевальных станков ГЛП

где T — продолжительность смены, мищ

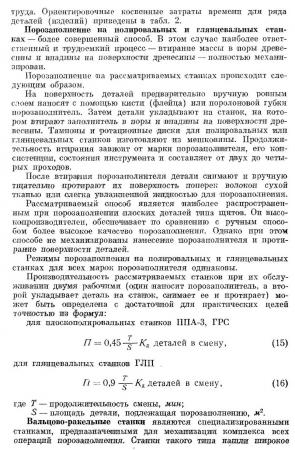

S — площадь детали, подлежащая порозаполнѳнию, м2. Вальцово-ракельные станки являются специализированными станками, предназначенными для механизации комплекса всех операций порозаполнения. Станки такого типа нашли широкое применение за рубежом: в ФРГ, Италии, Австрии и других странах. Принципиальная их схема 'представлена на рис. 9. Принцип работы станков !заключается в следующем. JJi,пт 1 подается вальцами 2 в станок по направлению стрелки и с одновременным нанесением на нижнюю поверхность щита порозаполнителя вальцом 3. Количество порозаполнителя регулируется дозирующим вальцом 4. Втирание порозаполнителя в поры осуществляется ракелем 5 с тщательно выверенной заоваленной кромкой. Второй по ходу движения детали ракель 6 с острой кромкой снимает избыток порозаполнителя. Ракель 7 выполняет окончательное протирание. Пластины этого ракеля выполнены из жесткой резины. Щиты базируются на нижних роликах 8. По данным зарубежной литературы и исследований МЛТИ, станки такого типа работоспособны, но не лишены недостатков.

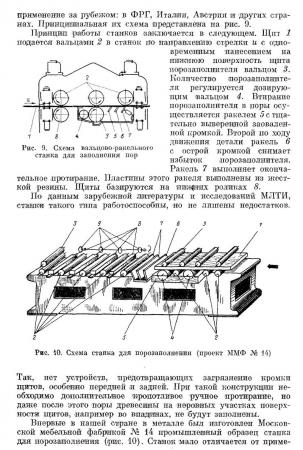

Так, нет устройств, предотвращающих загрязнение кромки щитов, особенно передней и задней. При такой конструкции необходимо дополнительное кропотливое ручное протирание, HO даже после этого поры древесины на неровных участках поверхности щитов, например во впадинах, не будут заполнены. Впервые в нашей стране в металле был изготовлен Московской мебельной фабрикой № 14 промышленный образец станка для порозаіполнѳния (рис. 10). Станок мало отличается от примеменяемых за рубежом. Ho в неім предусмотрена дополнительная операция — растирание массы с помощью четырех возвратно-поступательно движущихся колодок. Работа на стайно происходит следующим образом. Щит 1, подлежащий порозаполнению, подается в станок, где захватывается подающими вальцами 2. Прижим щита к ним осуществляется верхними подпружиненными вальцами 3. Вальцы 4, находящиеся в выдвижной ванно 5 с порозаполнителем, наносят массу на нижнюю пласть щита. Проходя дальше, щит попадает в зону расположения ракелей 6 и 7. Первый ракель металлический, вдавливает (втирает) заполнитель в поры и впадины древесины, второй из жесткой резины, удаляет его избытки с поверхности щита. Колодки 8, основание которых обтянуто мешковиной, протирают поверхность щита. Колодки совершают возвратно - поступательное движение от эксцентрикового механизма 9. Вышедший щит возвращается по верхним неприводным прижимным роликам для порозаполнепия другой пласти. Длительная эксплуатация станка показала его работоспособность и относительно высокую производительность. Вместе с тем был выявлен и ряд недостатков, основными из которых являются:

1) недостаточно высокое качество пороз анолнения (коэффициент порозаподпепия, представляющий отношение глубины заполненной и незаполненной пор, равен 45—50%);

2) недостаточно высокая степень очистки поверхности от из бытков пороз апо лиител я;

3) загрязнение поперечных и продольных кромок наносящими вальцами.

Из-за недостатков, изложенных во втором и третьем пунктах, необходимо дополнительное протирание поверхностей вручную мешковиной. На рис. 11 представлен общий вид вальцово-ракельного станка для порозаполнепия поверхности щитовых деталей мебели ПЗЩ, изготовленного Московским заводом деревообрабатывающих станков и автоматнчеошгх линий. В отличие от ранее описанного в нем осуществляется порозаполнение верхней пласти детали. В этом случае, как показали опыты, обеспечивается заметно лучшее качество порозаполнения. Принцип работы станка ПЗЩ заключается в следующем.

Подлежащий порозаполнению щит укладывается на приводной рольганг 1, подающий его в зону расположения механизма

2 нанесения порозаполнителя, представляющего собой два вальца, один из которых — наносящий (обрезннѳвный), а другой — дозирующий (металлический). Наносящий валец имеет вертикальное перемещение для регулирования степени его нажима на деталь, а дозирующий — горизонтальное, обеспечивающее регулирование количества наносимого порозаполнителя. После нанесения порозаполнителя на верхнюю поверхность деталь смещается в зону расположения вибратора 3 который с помощью специальной колодки, обтянутой тканью со стеклянными шариками, равномерно растирает порозаполиитель по всей поверхности, втирая его при этом в поры. Затем щит поступает под металлический ракель 4, который не только втирает порозанолнитель в поры, но и очищает поверхность щита от избытков порозаполнителя. Ракель снабжен специальным механизмом для его автоматической очистки от порозаполнителя, конструкция которого аналогична конструкции представленного на рис. 14 механизма очистки в станке ПЗЩ. Очищенный щит попадает под встречно вращающийся барабан Л (рис. 11), набранный из резиновых пластин, имеющих поперечные надрезы через каждые 5 мм. Такая конструкция барабана позволяет протирать пласть щита и все его кромки (продольные и поперечные). Рабочие механизмы станка (наносящие и дозирующие вальцы, вибратор, ракель, барабан), а также верхние базирующие ролики смонтированы на подъемной раме 6. Последняя имеет возможность смещаться в сторону по направляющим 7 (в рабочем состоянии убираются в ниши станины), что необходимо для удобства промывки и очистки станка после работы. Станки для порозаполнения ПЗЩ обеспечивают лучшее качество заполнения пор, чем станки ММФ № 14. Однако и на них поверхность деталей не очищается, поэтому они нуждаются в легкой протирке тканью. Техническая характеристика станка ПЗЩ Максимальные размеры обрабатываемых щитов, мм:

длина 1800

ширина 800

толщина 60 Скорость подачи детали (регулируется бесступенчато), м/мак . . 4—16

Частота колебания растирочной колодки вибратора в минуту . , 250

Амплитуда колебания растирочной колодки 10

Диаметр барабана очистки поверхности детали, мм 300

Окружная скорость вращения барабана, м/мин IG—64

Установленная мощность, кет 2,8

Габаритные размеры станка, мм:

длина 2400

ширина 1400

высота IH 50

Вес, кг 1800 Производительность вальцово-ракелных станков для порозаполнения определяется из формулы:

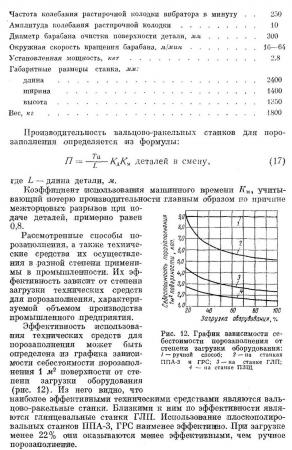

где L — длина детали, м. Коэффициент использования машинного віремени Ka, учитывающий потерю производительности главным образом по причине межторцевых разрывов при подаче деталей, примерно равен 0,8. Рассмотренные способы порозаполнения, а также технические средства их. осуществления в разной степени применимы в промышленности. Их эффективность зависит от степени загрузки технических средств для порозаполінения, характеризуемой объемом производства промышленного предприятия. Эффективность использования технических средств для порозаполнения может быть определена из графика зависимости себестоимости порозаполнния 1 м2 поверхности от степени загрузки оборудования (рис. 12). Из него видно, что наиболее эффективными техническими средствами являются вальцово-ракельные станки. Близкими к ним по эффективности являются глянцевальные станки ГЛП. Использование плоскополировальных станков ППА-3, ГРС наименее эффективно. При загрузке менее 22% они оказываются менее эффективными, чем ручное порозаполнение.

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|