Опубликовано: Июнь 26, 2012

Шпатлевание изделий из древесиныЦелью шпатлевания является выравнивание поверхности древесины под непрозрачные покрытия. Различают местное шпатлевание, когда выравнивают отдельные впадины (трещины, вмятины, выпавшие сучки и т. д.) путем заполнения их специальным составом — смесью минеральных наполнителей с растворами пленкообразователей, и оплошное шпатлевание, когда выравнивают всю поверхягооть древесины, подлежащую непрозрачной отделке. Промышленность выпускает шпатлевки следующих марок: ПШ-2 (ГОСТ 10277-62), № 175 (ТУ МХП 331-48) НЦ-00-8 (ГОСТ 10277-62), ПШ-1 (ВТУ 4463-55), МШБ (ТУ MXИ1635-47), ГІЭШ (ВТУ ГИПИ-4 437-62) и др. Для местного шпатлевания применяют шпатлевки густой консистенции. Их наносят вручную при помощи шпателя — тонкой металлической пластины с заостренной кромкой. Глубокие местные дефекты заполняют многократно, так как шпатлевки имеют большую объемную усадку, в результате чего после высыхания углубления оказываются не совсем заполненными.

После высыхания шпатлевку обязательно шлифуют либо вручную — эластичной колодкой, обтянутой шлифовальной шкуркой № 5, либо специальным электрифицированным или тшевмо- инстру M ѳнтом. Сплошное шпатлевание выполняется шпатлевками сравнительно жидкой консистенции, которые наносят шпателем, распылением, нажгоом и вальцеванием.

Нанесение шпатлевки с помощью шпателей осуществляется исключительно в мелкосерийном производстве, когда использование технических іцредсітв невыгодно. Шпатлевание в этом случае происходит в два приема. Первоначально кистью наносят ровным слоем шпатлевку на предварительно отшлифованную (чистота не ниже VIII класса по ГОСТ 7016—54) поверхность древесины. Затем с помощью шпателя, изготовленного из тонкой эластичной стальной пластины с заостренной кромкой или жесткой резины, счищают избыток шпатлевки с поверхности. Желательно, чтобы ширина шпателя была больше ширины шпатлюемой поверхности. Количество проходов шпателя может быть различным и зависит от качества самого шпателя, квалификации рабочего и характера неровностей на поверхности древесины. Зашпатлеваганые поверхности сушат в течение 3 ч в естественных условиях или 1 ч в обогреваемых камерах (при температуре 40—45°). После сушки поверхность шлифуют на шлифовальных станках (или элеіктрнфицировашным и пневматическим инструментом) шкуркой № 6. Шпатлевание методом пневматического распыления является более прогрессивным способом. Для этой цели используются распылительные кабины и распылители, те же самые, что и при нанесении лаков, красок и эмалей. Пневматическое распыление рекомендуется применять при шпатлевании фасонных и криволинейных поверхностей древесины, хотя оно вполне пригодно и для шпатлевания плоских поверхностей типа щитов. Пневматическим распылением можно наносить все выпускаемые промьтщлешюстью шпатлевки (1ІШ-1, НЦ-00-7, НЦ-00-8, НЩ-00-9, ПЭШ и др.), идущие под последующие покрытия нитрюцешіюлозными г лифт а лиевыми и полиэфирными эмалями, красками IIBA и др. Для оплошного шпатлевания пневматическим распылением применяются нитроцеллюлозные и полиэфирные шпатлевки. Рабочая вязкость при этом должна быть 40—50 сек (при температуре 18—20° G). Распыление может производиться распылителями всех марок (ЗИЛ, КР-10, КР-20, КР-ХЗ, 0-45 и др.). Давление воздуха для распылителя 4—5 атм, на іппатлѳвоч- ный состав 1 —1,5 атм. Диаметр отверстия сопла распылителя 1,8—2 мм. При нанесении шпатлевочного состава распылитель должен иметь перекрестное движение, а по краям детали — продольное. Расстояние распылителя от поверхности детали шри этом должно быть 250—300 мм, а скорость его перемещения 40—60 м/мин. Технологическим процессом (режим PM 09-11) предусмотрено двухразовое покрытие шпатлеванным составом с обязательной сушкой и шлифованием после каждого нанесения. Сушка покрытия может производиться в естественных условиях и в обогреваемых камерах. Продолжительность сушки в нервом случае составляет ,примерно 3 ч, а во втором примерно 1ч (при температуре 40—45°). Продолжительность сушки полиэфирных шшатлейок ПЭПІ после первого покрытия составляет примерно 20 мин (непременно в естественных условиях), а после второго — 2,5—3 ч шри температуре 60—70° С. Перед шлифованием детали, если покрытия сушились в обогреваемых камерах, должны остыть. Выдержка при этом должна составлять 1—1,5 ч. После первого нанесения покрытия шлифование осуществляется сухим способом. Второе шлифование (кроме покрытий полиэфирной шпатлевкой ПЭШ) происходит мокрым способом, путем увлажнения поверхности смесью уайт-спирита с керосином в отношении 1:1. Шлифование может производиться ручным электрифицированным и пневматическим инструментом или на специальных станках. Производительность одного рабочего при сплошном шпатлевании пневматическим распылением может быть определена с достаточной для практических целей точностью по формуле (12).

Им свойственны общие недостатки, а именно: повышенный расход наносимых материалов (потери до 40%); плохие санитарно- гигиенические условия труда.

К числу преимуществ относится универсальность способа, позволяющего наносить покрытия на фасонные, криволинейные и на плоские поверхности типа щитов.

Нанесение шпатлевочных составов методом налива нашло широкое применение при шпатлевании только плоских деталей — щитов, брусков, плит и т. д. нитроцеллюлшными и полиэфирными шпатлевками. Для этой цели используются поливочные машины отечественного и зарубежного производства, предназначенные обычно для нанесения отделочных покрытий лаками, эмалями и красками. Производительность поливочных машин, используемых при нанесении шпатлевочных составов на плоские поверхности деталей, может быть определена из формулы (13).

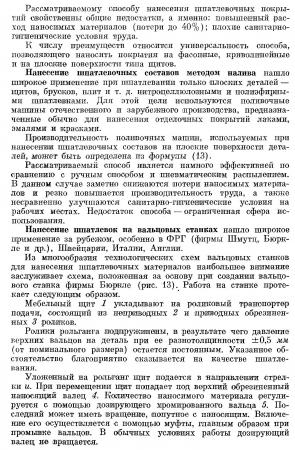

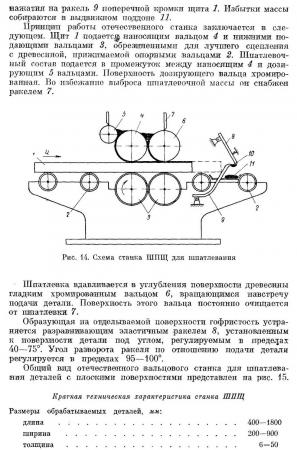

Рассматриваемый способ является намного эффективней по сравнению с ручным способом и пневматическим распылением. В данном случае заметно снижаются потери наносимых материалов и резко повышается производительность труда, а также несравненно улучшаются санитарно-гигиенические условия на рабочих местах. Недостаток способа — ограниченная сфера использования. Нанесение шпатлевок на вальцовых станках нашло широкое применение за рубежом, особенно в ФРГ (фирмы Шмутц, Бюркле и др.), Швейцарии, Италии, Англии. Из многообразия технологических схем вальцовых станков для нанесения шпаітлеівочных материалов наибольшее внимание заслуживает схема, положенная за основу при создании вальцового станка фирмы Бюркле (рис. 13). Работа на станке протекает следующим образом. Мебельный щит 1 укладывают на роликовый транспортер подачи, состоящий из неприводных 2 и приводных обрезиненных 3 роликов. Ролики рольганга подпружинены, в результате чего давление верхних вальцов на деталь при ее разнотолщинности ±0,5 мм (от поминального размера) остается постоянным. Указанное обстоятельство благоприятно сказывается на качестве шпатлевания. Уложенный на рольганг щит подается в направлении стрелки и. При перемещении щит нападает под верхний обреотненный наносящий валец 4. Количество наносимого материала регулируется с помощью дозирующего хромированного вальца 5. Последний может иметь вращение, попутное с наносящим. Включение его осуществляется с помощью муфты, главным образом при промывке вальцов. В обычных условиях работы дозирующий валец не вращается.

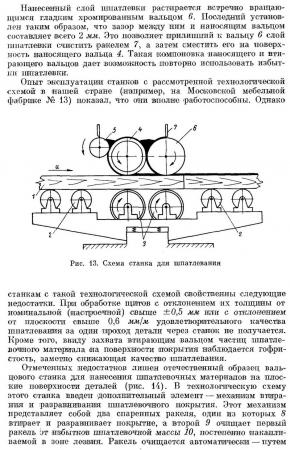

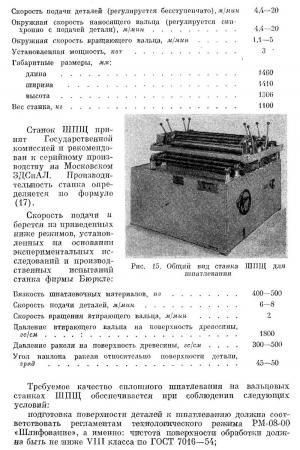

Нанесенный слой шпатлевки растирается встречно вращающимся гладким хромированным вальцом 6. Последний установлен таким образом, что зазор между ним и наносящим вальцом составляет всего 2 мм. Это позволяет прилипший к вальцу 6 слой шпатлевки счистить ракелем 7, а затем сместить его на поверхность наносящего вальца 4. Такая компоновка наносящего и втирающего вальцов дает возможность повторно использовать избытки шпатлевки. Опыт эксплуатации станков с рассмотренной технологической схемой в нашей стране (например, на Московской мебельной фабрике № 13) показал, что они вполне работоспособны. Однако станкам с такой технологической схемой свойственны следующие недостатки. При обработке щитов с отклонением их толщины от номинальной (настроечной) свыше ±0,5 мм иоти с отклонением от плоскости свыше 0,6 мм/м удовлетворительного качества шпатлевания за один проход детали через станок не получается. Кроме того, ввиду захвата втирающим вальцом частиц ншатаев очного материала на поверхности покрытия наблюдается гофри- стость, заметно -снижающая качество шпатлевания. Отмеченных недостатков лишен отечественный образец вальцового станка для нанесения шпатлевочных материалов на плоские поверхности деталей (рис. 14). В технологическую схему этого станка введен дополнительный элемент — механизм втирания и разравнивания ншатлевочшого покрытия. Этот механизм представляет собой два спаренных ракеля, один из которых 8 втирает и разравнивает покрытие, а второй 9 очищает первый ракель от избытков ышатлевочной массы 10, постепенно накапливаемой в зоне лезвия. Ракель очищается автоматически — путем нажатия на ракель 9 поперечной кромки щита 1. Избытки массы собираются в выдвижном поддоне 11. Принцип работы отечественного станка заключается в следующем. Щит 1 подается наносящим вальцом 4 и нижними подающими вальцаміи 3, обрезинѳнными для лучшего сцепления с древесиной, прижимаемой опорными вальцами 2. Шпатлевоч- ный состав подается в промежуток между наносящим 4 и дозирующим 5 вальцами. Поверхность дозирующего вальца хромированная. Во избежание выброса пптатлевочной массы он снабжен ракелем 7.

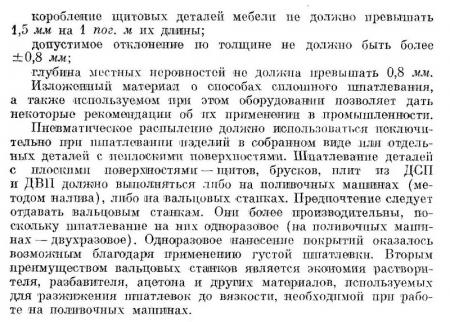

Шпатлевка вдавливается в углубления поверхности древесины гладким хромированным вальцом 6, вращающимся навстречу подачи детали. Поверхность этого вальца постоянно очищается от шпатлевки 7. Образующая на отделываемой поверхности гафристость устраняется разравнивающим эластичным ракелем 8, установленным к поверхности детали под углом, регулируемым в пределах 40—75°. Угол разворота ракеля по отношению подачи детали реігулируется в пределах 95—100°. Общий вид отечественного вальцового станка для шпатлевания деталей с плоскими поверхностями представлен на рис. 15. Краткая техническая характеристика станка ШПЩ

Размеры обрабатываемых деталей, мм:

длина . 400—1800

ширина 200—900

толщина 6—50 Скорость подачи деталей (регулируется бесступенчато), м/мин 4,4—20

Окружная скорость наносящего вальца (регулируется син-

хронно с подачей детали), м/мин 4,4—20 Окружная скорость вращающего вальца, м/мин 1,1—5 Установленная мощность, кет 3 Габаритные размеры, мм:

длина 1460

ширина 1410

высота 1306

Вес станка, кг 1100 Станок ШПЩ принят Государственной комиссией и рекомендован к серийному производству на Московском

ЗДСиАЛ. Производительность стайка определяется по формуле(17). Скорость подачи и берется из приведенных ниже режимов, установленных на основании эскперимент. установленных иследований и производственных испытаний станка фирмы Бюркле: Вязкость шпатлевочных материалов, па 400—500

Скорость подачи деталей, Mjмин 6—8

Скорость вращения втирающего вальца, мімин 2

Давление втирающего вальна на поверхность древесины, гс/см . : 1800

Давление ракеля на поверхность древесины, гс/см .... 300—500

Угол наклона ракеля относительно поверхности детали, град 45—50 Требуемое качество сплошного шпатлевания на вальцовых станках ШПЩ обеспечивается при соблюдении следующих условий:

подготовка поверхности деталей к шпатлеванию должна соответствовать регламентам техшолоотческого режима РМ-08-00 «Шлифование», а именно: чистота поверхности обработки должна быть не ниже VIII класса по ГОСТ 7016—54;

коробление щитовых деталей мебели не должно превышать 1,5 мм на 1 пог. м их длины;

допустимое отклонение по толщине не должно быть более ±0,8 мм;

глубина местных неровностой не должна превышать 0,8 мм. Изложенный материал о способах сплошного шпатлевания, а также используемом при этом оборудовании позволяет дать некоторые рекомендации об их применении в промышленности. Пневматическое распыление должно использоваться исключительно при шпатлевании изделий в собранном виде или отдельных деталей с неплоскими поверхностями. Шпатлевание детален с плоскими поверхностями — щитов, брусков, плит из ДСП и ДВП должно выполняться либо на поливочных машинах (методом налива), либо на вальцовых станках. Предпочтение следует отдавать вальцовым станкам. Они более производительны, поскольку шпатлевание на них одноразовое (на поливочных машинах — двухразовое). Одноразовое нанесение покрытий оказалось возможным благодаря применению густой шпатлевки. Вторым преимуществом вальцовых станков является экономия растворителя, разбавителя, ацетона и других материалов, используемых для разжижения шпатлевок до вязкости, необходимой при работе на поливочных машинах.        отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|