Опубликовано: Октябрь 2, 2012

Оборудование для полирования лакокрасочных покрытийКак уже отмечалось, современная технология предусматривает полирование лакокрасочных покрытий с помощью специальных полировальных наст: жидкой (№ 290, выпускаемой ярославским заводом «Победа рабочих», Московской, лесохимической фабрикой и др. но ТУ МХП 273 — 48) и твердой, в виде брикетов. Жидкие пасты наносят непосредственно на полируемую поверхность, твердые — на полирующий инструмент. Полировальные пасты представляют собой смесь абразива (окиси алюминия, хрома и др.) специального помола (размер зерна 10—15 мк) со связующими и добавками масел.

Полирование пастами в некоторой степени уподобляется шлифованию. Однако при полировании наряду с механическим истиранием неровностей зернами абразива имеет место выглаживание поверхности полирующим инструментом. Выглаживанию способствует размягчение шеики под действием тепла, возникающего при трении инструмента о полируемую поверхность, а также наличие сравнительно высокого удельного давления.

Жидкие и твердые полировальные пасты отечественного и зарубежного производства обладают почти одинаковыми эксплуатационными свойствами. Правда, твердые брикетные пасты отличаются рядом серьезных преимуществ по сравнению с жидкими: расход твердых паст значительно меньший, чем жидких (85—90 г/м2 вместо 120—125 г/м2)]

дозированное нанесение твердых паст легко поддается механизации, в то время как нанесение жидких, расслаивающихся паст механизации поддается трудно. Полирование лакокрасочных покрытий после их шлифования может быть выполнено с помощью фетровых лент, барабанов, набранных из тканьевых дисков, и ротационных дисков.

Полировать фетровыми лентами можно на шлифовальных станках ШлПС-2М, конструкция которых описана выше. В этом случае в них шлифовальные ленты заменяются фетровыми. По эффективности ленточные полировальные станки заметно уступают специализированным барабанным ставкам. Станки с полировальными ротационными дисками не нашли широкого распространения, потому что они менее компактны и менее производительны, чем барабанные; их используют лишь при доводке полированных поверхностей и снятии с них масел (жиров). Барабанные станки но сравнению с остальными имеют ряд преимуществ:

компактность конструкции благодаря повышенной концентрации полировальных инструментов;

повышенную стойкость полировального инструмента (средняя продолжительность работы полировальных барабанов 250 ч, а фетровых лент 180—200 ч);

возможность использования для изготовления дисков барабанов сравнительно дешевых хлопчатобумажных тканей (например тика, бязи, двунитки и др.);

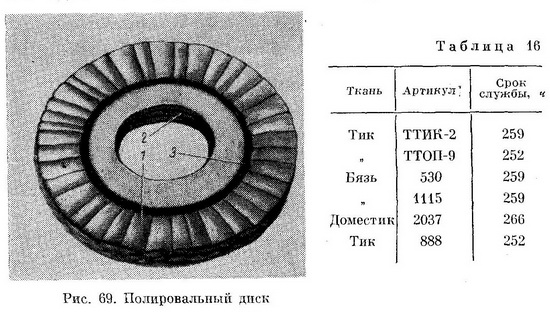

возможность придания полировальным барабанам, помимо вращательного, осциллирующего движения, что заметно улучшает качество полирования и повышает производительность. Указанные положительные особенности явились причиной тому, что барабанные станки получили весьма широкое распространение в промышленности. Основным элементом полировального барабана являются тканевые диски (рис. 69). Они представляют собой набор трех гофрированных тканевых шайб 1, каждая из которых насажена (по внутреннему диаметру) на фибровое кольцо 2. Весь набор скреплен металлическими скрепками с помощью наружного фанерного или картонного кольца 3, наружный диаметр которого больше, а внутренний равен диаметру кольца 2.

Гофрированные шайбы 1 изготавливают из нескольких слоев тканевых полос, концы которых предварительно сшиты на швейной машине. При раскрое ткани на отдельные полосы надо следить за тем, чтобы уток был направлен под углом 45° к их длине. В этом случае при наборе гофрированной шайбы из тканьевых полос направление утка ткани относительно ее касательной будет также под углом 45°, что способствует снижению износа диска. Тканевые диски то внутреннему диаметру надеваются на специальные турбинки, а затем насаживаются на вал барабана.

Наличие турбинок внутри полировального барабана обеспечивает обдув полируемой поверхности воздухом, охлаждение ее, что предотвращает размягчение покрытия. Отечественные полировальные станки серийного производства оснащаются дисками с наружным диаметром 400 мм.

В табл. 16 приведена номенклатура тканей, рекомендуемых для изготовления дисков, и срок их службы. Отечественная промышленность выпускает ряд полировальных барабанных станков для полирования пластей щитовых деталей, корпусов радио- и телеприемников, а также кромок щитов. Ниже рассматриваются их конструкция и принцип работы. отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|