Опубликовано: Ноябрь 14, 2012

Оборудование для окраски дверных коробок и погонажных деталейДверные коробки можно окрашивать в собранном виде и в брусках. Собранные дверные коробки окрашивают на линиях для отделки оконных блоков; пневматического или электростатического распыления и струйного облива. При таком способе окраски обеспечивается высокое качество покрытия всех поверхностей дверных коробок, включая места шиповых соединений. Однако в связи с изменившимися требованиями к окраске, допускающими установку коробок и наличников для внутренних дверей с неокрашенными поверхностями, примыкающими к стенам помещения, способ окраски дверных коробок в собранном виде не может быть принят для промышленных целей, поскольку в случае его применения имеет место значительный перерасход лакокрасочного материала (35—40%) ввиду ненужной окраски примыкающих к стенам помещения поверхностей дверных коробок, а также их монтажных брусков. Указанное обстоятельство доказывает необходимость применения такого способа нанесения лакокрасочных материалов, который позволял бы осуществлять выборочную окраску поверхностей изделий. Таким способом является налив, находящий все большее распространение при отделке брусков дверных коробок и погонажных деталей: наличников, раскладок по стеклу, плинтусов и др.

На базе этого способа окраски созданы поточно-механизированные и полуавтоматические линии, успешно эксплуатирующиеся в промышленности.

Поточно-механизированные линии изготовляются силами самих предприятий. Их конструкция и технические параметры выбираются в соответствии со спецификой данного предприятия. Однако состав выполняемых технологических операций, степень механизации и принцип работы линий такого типа одинаковы. Основным технолoги- ческим оборудованием, входящим в состав поточно-механизированных линий, является наливная машина и сушильная камера. Наливная машина при этом подвергается модернизации: снабжается двумя транспортерными лентами, движущимися навстречу друг другу с одинаковой скоростью, а также специальными направляющими, обеспечивающими подачу брусков через машину при расположении их смежных граней под углом 45° по отношению к горизонтальной плоскости. Работа на линии протекает следующим образом. Из стопы, подвезенной к лаконаливной машине, рабочий вручную перекладывает бруски на движущуюся от него ленту транспортера через завесу лакокрасочного материала. При этом окрашиваются две верхние грани брусков. Затем бруски принимает второй рабочий, который перекладывает их на вторую ленту транспортера, предварительно развернув таким образом, чтобы при повторном пропуске через завесу лакокрасочного материала были окрашены другие грани. После этого третий рабочий снимает бруски и укладывает их вручную на транспортные устройства вблизи сушильной камеры, которая может иметь любую конструкцию, основанную на любом способе сушки лакокрасочного материала, лишь бы обеспечивать требуемую производительность потока. На линиях такого типа, как правило, производят одноразовое покрытие, т. е. грунтование быстросохнущими водорастворимыми красками, для сокращения длины сушильных камер, а также исключения второго комплекта технологического оборудования из состава линии. В табл. 24 приводятся некоторые данные поточно-механизированных линий для окраски брусков дверных коробок и погонажных деталей. Поточно-механизированные линии для окраски брусков дверных коробок и погонажных изделий вполне работоспособны и эффективны. Однако признать их совершенными, соответствующими современному техническому уровню, нельзя по двум основным причинам:

мала степень механизации: загрузка, перекладка, кантование, разгрузка и другие операции выполняются вручную;

исключен один этап сушки (после первого пропуска через наливную машину), что приводит к сильному загрязнению транспортных органов сушильных камер и порче покрытия ввиду отекания с поверхности брусков лакокрасочного материала.

Таблица 24 Параметры Место установки линий

ДОК К№ 3 ДОК № 6

Размеры окрашиваемых деталей, мм:

длина 500—2500 500 - 2500

ширина 30—120 30-120

толщина 30—120 30—120

Ритм подачи детали (в зависимости от ее веса и размеров), сек 3-6 3-6

Продолжительность сушки покрытий, мин . . . . 10 10

Установленная мощность, кет 60 82

Расход пара, кг/ч _ 40

Количество обслуживающего персонала 5 5

Занимаемая площадь, мг 150 156

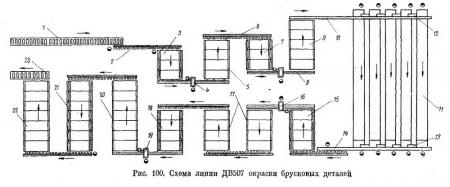

Стоимость оборудования (по данным предприятий) , тыс. руб 21,5 18,5 Более совершенной является отечественная полуавтоматическая линия ДВ507. Поэтому целесообразно ее рассмотреть. Полуавтоматическая линия ДВ507 скомпонована на базе унифицированного оборудования: камер предварительного подогрева, лаконаливных машин и камер нормализации. Структурно-технологическая схема линии (рис. 100) состоит из трех участков: грунтования, шпатлевания и окончательной окраски.  Работа на линии протекает следующим образом. Бруски дверных коробок или других изделий в пакетах поступают по напольному непригодному роликовому транспортеру 1 к консольному приводному рольгангу 2, на который рабочий перекладывает их из пакета. Рольганг доставляет их до упора с флажком бесконтактного концевого выключателя, дающего команду на включение привода подачи цепного транспортера терморадиационной камеры 3 подогрева брусков. Последний снимает подлежащий окраске брусок с консольного рольганга и смещает его в поперечном направлении на один шаг в сторону камеры. При последующих циклах транспортера бруски поочередно проходят всю длину камеры подогрева в положении, когда две сменные грани расположены под углом 45° к горизонту. После нагрева бруски в таком же положении поступают на Ѵ-образный транспортер лаконаливной машины 4, на которой окрашиваются две верхние смежные грани. Вышедшие из машины бруски перекладываются в таком же положении на цепной транспортер камеры нормализации Л, где интенсивно отсасываются летучие элементы. Бруски имеют двоякое перемещение: в камерах подогрева и нормализации поперечное, в лаконаливных машинах и транспортных связях продольное. Вышедшие из камеры нормализации бруски с двумя окрашенными гранями поступают на консольный рольганг 6 с горизонтально расиоложенными роликами. Последний доставляет их в сторону расположения терморадиационной камеры 7 предварительного нагрева. Цепной транспортер камеры с помощью таких же Ѵ-образныж захватов снимает бруски с рольганга и смещает их в сторону камеры. При этом происходит подача их в положении, когда оказываются сверху одна из окрашенных граней (в брусках дверных коробок и наличников — противоположная примыкающим к стенам помещения) и смежная с нею неокрашенная. В таком положении бруски проходят весь участок прогрева камеры 7, лаконаливную машину 8 (где окрашиваются одна из граней впервые, а другая повторно) и камеру нормализации 9. После выхода брусков из камеры нормализации оказываются загрунтованными краской или эмалью три стороны (кроме четвертой, примыкающей к стене). После этого бруски поступают на ленточный транспортер 10, доставляющий их на участок шпаклевания. Последний представляет собой пять поперечных трехцепных транспортеров 11. Расстояние между цепями выбрано таким образом, чтобы обеспечить транспортировку брусков всех длин в поперечном направлении, причем длинные лежат на трех, а короткие на двух цепях. Поступившие на этот участок бруски вручную снимают с транспортера 10 и укладывают на стол 12, где их выборочно шпаклюют. Запшаклеванные бруски укладывают на медленно движущийся трехцепной транспортер, который доставляет их в виде сплошного ковра на участок шлифования 13. За время движения деталей от участка шпатлевания до участка шлифования шпатлевка успевает высохнуть. Здесь вручную с помощью виброшлифовальных машинок зашпатлеванные места шлифуют. После этого бруски укладывают пакетами на ленточный транспортер 14, который периодически доставляет их на третий участок линии для окончательной окраски. На атом участке грани окрашиваются в той же последовательности и на том же оборудовании, что и на первом участке (грунтования). Бруски проходят: при окраске первых двух граней камеру нагрева 15, лаконаливную машину 16. две камеры нормализации 17; при окраске третьей и одной окрашенной грани камеру нагрева 18, лаконаливную машину 19, камеру нормализации 20, затем камеры нагрева 21 и нормализации 22. Окончательно окрашенные бруски укладывают вручную на напольный неприводной рольганг 23, откуда с помощью внутрицехового транспортера их доставляют на участок сборки коробок и упаковки погонажных деталей. Техническая характеристика линии ДВ507 Размеры окрашиваемых деталей, мм: брусков коробок:

длина 670—2100

ширина 74 и 94

толщина . 47

наличников:

длина . ; . . ; 750—2100

ширина 54

толщина 13

раскладок:

длина , : 700—2200'

ширина 21

толщина 13

Годовая производительность (при среднем блоке площадью

1,67 м2 и двухсменной работе), м2 500000-

Ритм работы линии (проектный), сек 3,6

Установленная мощность электродвигателей, кет:

на участке окраски 35 4

на участке шпатлевания: 6,4

ТЭН 315

Диапазон регулирования температуры на поверхности ТЭН, 0C 0—400' Количество обслуживающего персонала на участках:

окраски . . І 4

шпатлевания (по проекту) 10

Габаритные размеры участков, мм: окраски:

длина 37500'

ширина 13000'

высота 1500'

шпатлевания:

длина І 16000

ширина . . . : 14500

высота 1200

Вес участков, кг:

окраски . 38000

шпатлевания 8000 Линии для окраски брусков дверных коробок и погонажных деталей обеспечивают хорошее качество окраски и эффективны в связи с громадной экономией лакокрасочных материалов по сравнению с линиями на которых окрашиваются все поверхности изделия. Для использования линий ДВ507 необходимо улучшать качество сушки и снижать влажность древесины, из которой изготовляют бруски, окрашиваемые на линии; в противном случае бруски коробятся при нагреве в камерах; применять клеи повышенного качества, исключающие расслоение брусков но клеевому шву при нагреве в камерах;

применять лишь быстросохнущие лакокрасочные материалы (типа эмали МС-226). Линии ДВ507 изготовляются Вологодским станкостроительным заводом.

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|