Опубликовано: Май 21, 2012

Смешивание стружки со связующим Стружку смешивают со связующим в смесителях. В цехах по производству древесностружечных плит применяют барабанные горизонтальные низкооборотные смесители с воздушным распылением связующего, а также высокооборотные смесители с безвоздушным распылением. Схема барабанного горизонтального низкооборотного смесителя ДСМ-2 представлена на рис. 56. Стружка непрерывно подается внутрь барабана 3 через загрузочную шахту 1. Барабан состоит из корыта и четырех откидывающихся вверх крышек. На крышках закреплено 36 форсунок 2, в которые подаются связующее и сжатый воздух-. Стружка подбрасывается лопастями центрального вала 4, вращающегося внутри барабана. Стружка, находящаяся во взвешенном состоянии, опрыскивается связующим, которое распыляется форсунками. Стружка непрерывно перемещается вдоль оси смесителя и удаляется из него через разгрузочную воронку 11, расположенную сбоку в конце барабана.

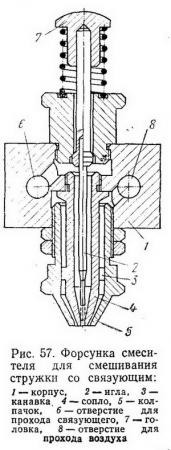

Степень заполнения стружкой барабана смесителя регулируют путем перемещения заслонки 10. При чистке смесителя открывают крышки 5, расположенные в нижней части корыта (барабана). Форма поперечного сечения барабана смесителя напоминает овал. Внутри барабана расположены улиткообразные вставки 9, которые удаляют движущиеся стружки на некоторое расстояние от форсунок, что способствует повышению качества смешивания стружки со связующим. Центральный вал 4 смесителя приводится в движение электродвигателем 6 через редуктор 7 и клиноременную передачу 8.  Связующее, подаваемое насосом, поступает в форсунки смесителя (рис. 57) через отверстие 6 корпуса 1, затем проходит по центральному каналу сопла 4 и выходит из форсунки. Сжатый воздух поступает в форсунку через отверстие 8 корпуса 1, затем проходит через кольцевую полость, образованную соплом 4 и колпачком 5. В этой полости предусмотрены винтовые канавки 3, которые сообщают потоку воздуха винтовое движение. Сжатый воздух выходит через регулируемое кольцевое отверстие и распыляет связующее, поступающее из отверстия сопла. Если при эксплуатации смесителя расход связующего через какую-нибудь форсунку уменьшится, то нажимают рукой на головку 7 иглы 2 этой форсунки; при этом игла прочищает отверстие в сопле 4 для прохода связующего. При освобождении головки пружина возвращает иглу в верхнее положение, и связующее начинает свободно выходить из форсунки. Форсунки устанавливают в быстросъемных креплениях, что дает возможность быстро заменять их. В этих устройствах форсунка зажимается посредством одного барашкового винта. Чтобы удалить загрязнившуюся форсунку, необходимо лишь несколько ослабить винт. При раздельной подаче компонентов связующего раствор отвердителя подводится в первые две форсунки 2 (см. рис. 56), считая от загрузочной шахты 1, а раствор смолы - в последующие.

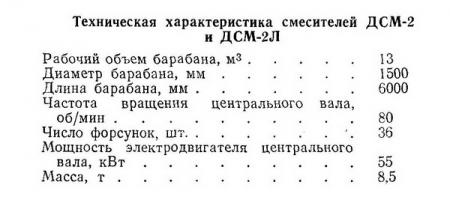

Техническая характеристика смесителей ДСМ-2 и ДСМ-2Л

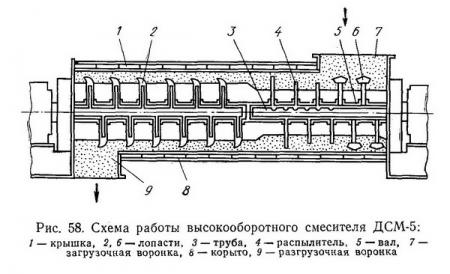

В настоящее время в производстве древесностружечных плит начинают широко использовать в наружных слоях плит мелкую фракцию стружки (пыль), что позволяет применять новые экономичные имитационные методы отделки - ламинирование, печать, отделку рулонным пластиком. Барабанные горизонтальные низкооборотные смесители не обеспечивают достаточно качественного смешивания пыли со связующим. Например, при проклейке пыли в смесителях ДСМ-2 образуются комки, попадание которых на поверхность древесностружечных плит ухудшает условия их отделки. Высокооборотный смеситель ДСМ-5 (рис. 58) основан на ином принципе работы. Если в смесителях ДСМ-2 основная часть поверхности древесных частиц покрывалась связующим за счет непосредственного взаимодействия потоков связующего, создаваемого воздушно-вихревыми форсунками, и стружки, вращаемой лопастным валом, то в смесителе ДСМ-5 смешивание со связующим происходит в основном за счет перемазывания связующего с частицы на частицу. Такой, принцип работы, использованный в смесителе ДСМ-5, возможен при условии проведения процесса проклейки за относительно короткое время - 5-50 с (в смесителях ДСМ-2 на этот процесс затрачивается 10-12 мин). В противном случае в связи с большой гигроскопичностью проклеиваемых пылевых древесных частиц влажностью 1-5% связующее впитывается, перемазывание затрудняется и становится неэффективным. Смеситель ДСМ-5 работает следующим образом. Древесные частицы поступают в загрузочную воронку 7 смесителя, которая расположена тангенциально по отношению к цилиндрической камере, и захватываются подающими лопастями 6 быстровращающегося вала 5. Образовавшееся внутри барабана кольцо древесной массы продвигается лопастями вдоль оси барабана смесителя в зону нанесения связующего, где вместо лопастей установлены распылители 4 связующего. Связующее по неподвижной горизонтальной трубе 3 подается внутрь вращающегося вала, а оттуда под действием центробежных сил - в распылители 4, расположенные на валу смесителя по винтовой линии. Направление этой линии таково, что при вращении вала движение древесных частиц вдоль оси смесителя замедляется. Благодаря этому обеспечивается необходимое время для получения требуемой первоначальной степени покрытия проклеиваемых частиц. При вращении вала с большой скоростью древесные частицы фракционируются, т. е. распределяются в соответствии с их размерами по радиусу барабана. Устанавливая распылители различной длины, можно подавать на соответствующую фракцию определенное количество связующего. Кольцо древесных частиц из зоны нанесения связующего под действием вновь поступающей массы частиц передвигается в зону перемазывания. В этой зоне на валу находятся лопасти 2, обеспечивающие интенсивное перемешивание древесных частиц между собой и соответственно резкое увеличение степени покрытия по сравнению с первоначальной за счет перемазывания связующего с частицы на частицу. Частицы, смешанные со связующим, удаляются через разгрузочную воронку 9, тангенциально расположенную по отношению к барабану. Для того чтобы частицы лучше смешивались со связующим, необходимо постоянное заполнение барабана по всей длине зоны перемазывания. С этой целью выходное отверстие смесителя прикрыто прижимаемой грузом заслонкой, которая открывается только при достаточном давлении проклеиваемой массы.  Мощность, потребляемая смесителем ДСМ-5, такая же, как и у смесителей ДСМ-2, а поверхность, через которую передается тепло, во много раз меньше. Чтобы предохранить смеситель от перегрева, в результате которого связующее в проклеиваемой массе может предварительно отверждаться, необходимо его охлаждать. Поэтому корпус барабана и часть вала в зоне перемазывания постоянно охлаждаются водой, температура которой на входе должна быть не более 12° С, а на выходе - 14° С. Использование охлаждающего агента с такими параметрами приводит к тому, что температура охлаждаемых рабочих поверхностей смесителя становится ниже точки росы. Образуемый при этом конденсат ослабляет налипание связующего на рабочие поверхности смесителя и, как следствие, уменьшает трудоемкость его очистки.

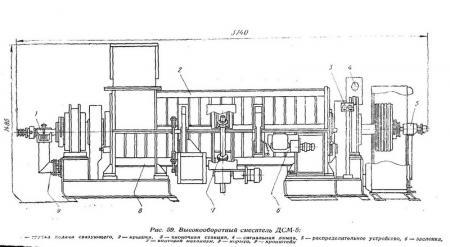

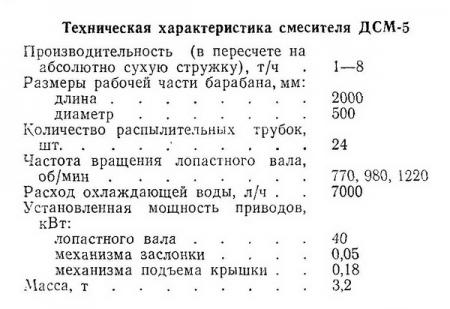

Рабочая камера смесителя (рис. 59) представляет собой цилиндрический барабан, открываемая крышка 2 которого обеспечивает доступ к рабочей полости барабана. Верхняя часть загрузочной воронки смесителя срезана под углом 45°, что дает возможность свободно откидывать крышку и за счет прижима к подводящему патрубку герметизировать поток частиц в закрытом состоянии. Крышка 2 и корыто 8 барабана сварены из нержавеющей стали. Охлаждающая рубашка в крышке и корыте секционная. На входе в каждую секцию установлены краны, которые позволяют регулировать количество подаваемой воды и равномерно охлаждать барабан смесителя. Центральный вал смонтирован на сферических роликоподшипниках, корпуса которых также охлаждаются водой. С помощью перегородки с сальниковым уплотнением вал разделен на две части, в одну из которых вводится связующее, в другую - охлаждающая вода. Перегородка прикреплена к трубке, служащей для подвода воды к охлаждающим лопастям. Положение этой трубки зафиксировано в продольном направлении, благодаря чему перегородка не может сдвинуться под действием разности давлений охлаждающей воды и связующего. Подающие лопасти закреплены на ввинченных в вал стержнях. Благодаря этому положение лопастей (угол поворота и зазор между лопастью и барабаном) можно регулировать в зависимости от требуемой производительности и свойств проклеиваемого материала. Форма лопасти такова, что при ее вращении зазор между ней и корпусом постепенно увеличивается, а повернутая к загрузочной воронке сторона лопасти имеет скос. Благодаря этому при работе образуются необходимые задние углы, исключающие заклинивание подаваемой массы между лопастями и барабаном. В средней части вала установлены 24 распылителя связующего, сопла которых регулируются в радиальном направлении. Первый ряд сопл расположен на расстоянии 30-35 мм; второй - 20-25 мм; третий - 10-15 мм от стенок смесителя (см. рис. 58). На вал в зоне перемазывания ввинчиваются перемешивающие пустотелые лопатки (в них по трубкам подается охлаждающая жидкость - вода), которые по мере удаления от вала изменяют свою форму от цилиндрической до сплющенной. На концах лопатки отогнуты вперед по направлению движения стружки. Co стороны, противоположной направлению отгиба лопатки, предусмотрен скос. Отгиб и скос образуют как бы передний и задний углы у смесительного инструмента. Наличие положительного переднего угла обеспечивает отжим проклеиваемого материала от барабана, а заднего - исключает заклинивание проклеиваемого материала. Положение лопаток можно регулировать. У торцов барабана установлены лабиринтные уплотнения, обеспечивающие минимальное вылетание частиц из смесителя. Чтобы уменьшить налипание связующего и проклеенных частиц, лабиринтная втулка выполнена из фторопласта. Для балансировки вала, приводимого во вращение от электродвигателя через клиноременную передачу, использованы балансировочные диски. Трубка 1 (см. рис. 59) подачи связующего в вал прижата откидывающейся планкой, укрепленной на кронштейне 9. Конец трубки соединен со шлангом головкой, обеспечивающей возможность быстрого ее отделения от магистрали связующего. В трубке имеются отверстия, через которые связующее подается в полость вращающегося вала. Кронштейн для крепления трубки подачи связующего может поворачиваться вокруг вертикальной оси, обеспечивая свободный доступ к внутренней полости вала. Такая конструкция позволяет при необходимости быстро очистить подающую трубку и внутреннюю полость вала от связующего. Охлаждающая вода внутрь вала подается распределительным устройством 5, в котором на напорной магистрали установлены торцовые уплотнения, обеспечивающие надежную герметизацию при давлении охлаждающей воды до 10 кгс/см2 и частоте вращения вала до 3000 об/мин. Соосность подвижной и неподвижной частей уплотнения достигается с помощью специально установленных подшипников качения. На выходе из барабана смонтирована качающаяся заслонка 6, Груз, прижимающий заслонку к барабану, может перемещаться автоматически в зависимости от потребляемого тока двигателя лопастного вала. При достижении максимального уровня мощности, потребляемой двигателем лопастного вала, груз автоматически приближается к центру качания заслонки, благодаря чему уменьшается сопротивление выходу проклеенных частиц из смесителя. Если толщина перемешиваемого слоя частиц падает, то соответственно уменьшается потребляемая мощность привода лопастного вала. При достижении минимальной толщины слоя груз отдаляется от центра качания, сопротивление выходу проклеенных частиц возрастает, толщина перемешиваемого слоя и мощность, потребляемая лопастным валом, начинают увеличиваться. Для наладочного режима предусмотрено управление с помощью кнопочной станции 3. Благодаря такой системе обеспечиваются требуемые коэффициент заполнения смесителя и загрузка двигателя независимо от насыпной плотности материала. Грузом служит электродвигатель с редуктором. При вращении вала двигателя червячное колесо редуктора вращает гайку по винту, закрепленному на оси заслонки, и перемещает груз в ту или иную сторону. Привод червяка осуществляется через фрикционную муфту, предохраняющую механизм от поломок в случае, если груз дойдет до упора. Предусмотрена возможность ручного перемещения груза. Температура охлаждающей воды на входе и выходе контролируется термопарами, подсоединенными к показывающим приборам, которые установлены в шкафу машины. Если температура воды не отвечает требованиям, обеспечивающим нормальное проведение технологического процесса, на смесителе загорается красная лампа 4 и включается сирена. На передней стороне барабана установлены две струбцины, прижимающие крышку к корыту в рабочем положении. При открывании струбцины нажимают на конечные выключатели, цепь питания двигателя лопастного вала разрывается. Крышка открывается посредством винтового механизма 7 от двигателя, управляемого кнопками, которые размещены на передней стороне смесителя. Электросхемой предусмотрена блокировка, исключающая включение двигателя механизма подъема крышки при неостановившемся вале смесителя. В случае необходимости крышка открывается при обесточенном смесителе путем вращения винта вручную. Крышка при открывании через шарнирный четы- рехзвенник выключает рубильник, управляющий цепью привода лопастного вала. Это исключает даже при случайном нажатии на контактор включение лопастного вала. Техническая характеристика смесителя ДСМ-5

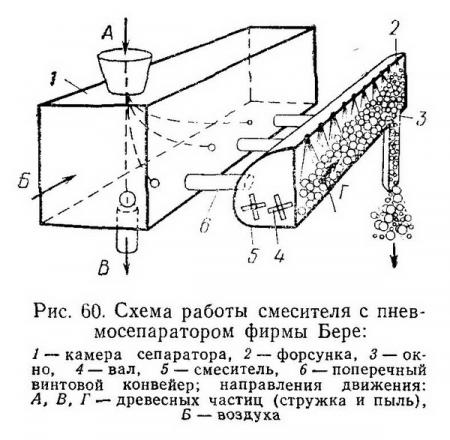

Схема смесителя с пневмосепаратором фирмы Бере представлена на рис. 60. Стружка попадает в передний конец камеры 1 сепаратора в направлении по стрелке А. В эту же камеру вентиляторами нагнетается воздух в направлении по стрелке Б. Горизонтальный воздушный поток переносит стружку вдоль камеры, при этом чем мельче фракция, тем дальше она относится. Размеры фракций стружки на схеме условно показаны кружочками различных диаметров. Скорость воздушного потока регулируется так, чтобы грубая фракция стружки падала в направлении стрелки В, а самые мелкие частицы попадали в конец камеры. Внизу камеры расположены поперечные винтовые конвейеры 6, которые непрерывно подают стружку в нижнюю часть смесителя 5, оборудованного четырьмя лопастными валами 4. Для уменьшения налипания стружки валы выполнены полыми и через них для охлаждения пропускается вода.

В верхней части смесителя установлены форсунки 2, распыляющие связующее. Смешанные со связующим древесные частицы выбрасываются из смесителя через окно 3, расположенное на переднем участке смесителя. В окне размещена регулируемая заслонка, с помощью которой можно изменять степень заполнения смесителя стружкой. При вращении валов 4 древесные частицы находятся во взвешенном состоянии и постепенно перемещаются вдоль по стрелке Г и поперек смесителя, при этом чем грубее частицы, тем длиннее их путь в смесителе. Вследствие этого грубые частицы находятся больше времени под факелом связующего, образуемым форсунками, и получают при этом больше связующего. Однако в результате дополнительного перемазывания связующего с грубых стружек на мелкие получается относительно равномерное распределение его капелек на всех древесных частицах. Самая грубая фракция стружки не поступает в смеситель, а удаляется по стрелке В через соответствующее окно в крайнем поперечном винтовом конвейере на дальнейшее измельчение.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|