Опубликовано: Июль 23, 2013

Изготовление каркасов мягкой мебели из синтетических и полимерных материалов

Каркасы мягкой мебели можно изготовлять тремя способами: из полиуретановой заливочной композиции, литьем под давлением и из стеклопластиков. Изготовление каркасов из полиуретановой композиции. Из пенополиуретана в настоящее время в нашей стране получают только листовой материал, однако наиболее прогрессивное направление— получение формованных элементов мягкой мебели любой формы методом заливки. Этот метод обеспечивает создание высокопроизводительного механизированного способа формования блоков мягкой мебели; получение блоков мягкой мебели, сочетающих одновременнонесущие и мягкие элементы; снижение веса мягкой мебели, более полное ^пользование применяемого сырья вследствие отсутствия отходов, получающихся при раскрое и обрезке листового пенополиуретана; значительное сокращение трудозатрат и технологического цикла изготовления мягкой мебели.

Сущность этого способа заключается в том, что заранее изготовленный из металлических трубок или прутков, а также стеклопластика каркас кресла с вмонтированными в сиденье пружинами «змейка» устанавливают в полость раскрытой пресс-формы блока кресла, после чего из трех емкостей подают в смесительную головку полиэфирную смолу Д-2200, толуилен-диизоцианат и активаторную смесь. Вспенивание образованного полимера происходит углекислым газом, выделяющимся при реакции между водой и толуи-лендиизоцианатом. Катализатором реакции служат третичные амины. Эмульгатор ОП-10 в сочетании с парафиновым маслом образует равномерную пористость. Формованные элементы из пенополиуретана в сравнении с элементами, раскроенными из пластового материала, намного дешевле и менее трудоемки. Отходы при этом сокращаются с 15 до 5%. Формованные пенопласты дают лучшие показатели прогиба под нагрузкой и обладают лучшей несущей способностью при больших прогибах. С усложнением формы (профиля) блока преимущества этого способа становятся весьма ощутимыми. Качество формованных элементов зависит от точности дозирования и температуры компонентов. Колебания при дозировании отдельных компонентов не должны превышать 1 % от веса. Установка непрерывного формования блоков включает устройство для хранения сырья, дозирующее и смесительное устройства, станцию для заполнения пресс-форм заливочной композицией, сушилку предварительного отверждения, место для выемки блока из пресс-формы, конвейер непрерывного действия, сушилку для отверждения. Изготовление каркасов из пенополистирола. Для формования изделий из пенополистирола с высокими показателями механической прочности необходимо использовать в качестве исходного сырья смесь предварительно вспененного с невспененным пенополистиролом. Исходное сырье должно состоять из гранул размером 0,5— 1 мм. Гранулы размером меньше 0,5 мм быстрее теряют изопен-тан, чем уменьшается их способность к расширению в период формования. Гранулы размером больше 1 мм, обладая слишком большим коэффициентом вспенивания, создают более рыхлую структуру после формования. Разработаны конструкции кресла с каркасом из пенополистирола и пресс-формы для формования таких каркасов. Пресс-форма каркаса кресла (рис. 37) состоит из неподвижной и откидной частей, крышки, стойки и системы паро- и водопроводов. Неподвижная и откидная части формы воспроизводят соответственно внутренние и наружные очертания каркаса кресла. Каждая из этих частей снабжена рубашкой для парового обогрева или охлаждения. Откидная часть связана с неподвижной двумя шарнирными петлями, а пресс-форма фиксируется в сомкнутом положении эксцентриковыми замками. Неподвижную и откидную части формы и крышку отливают по гипсовым моделям из алюминиевого сплава АЛ-9, обладающего повышенной механической прочностью. Эти части формы можно также изготовить модельно-макетным способом из листовой стали. Все три части формы опираются на стойку, сваренную из труб. Технологический процесс состоит из следующих стадий: предварительное вспенивание исходного сырья; приготовление рабочей смеси; формование каркаса кресла. Для того чтобы получить вспененный полистирол, в сетчатую емкость, находящуюся в ванне с кипящей водой, засыпают 1 кг гранул пенополи-стирола на 1 м2 сетки, перемешивают их и после 8—10-кратного увеличения в объеме вынимают. Время вспенивания 30—60 с. Для приготовления рабочей смеси в барабанную мешалку засыпают 26% (по массе) предварительно вспененного и 74% невспененного пенополисти-рола и ведут перемешивание в течение 10 мин при скорости вращения 20 об/мин.

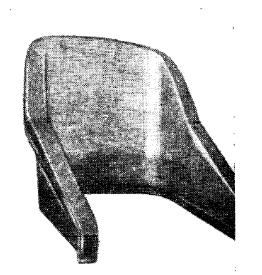

Рис. 37. Каркас кресла из формованного пенополистирола Перед формованием каркаса на внутренние поверхности откидной и неподвижной частей пресс-формы наносят полосу солидола шириной 30—40 мм для удержания армирующей ткани (поковочная сорочка), которую укладывают без складок и сборок. Между двумя полотнами паковочной сорочки в полость сомкнутой пресс-формы засыпают 3—4 кг рабочей смеси в зависимости от размеров каркаса. Смесь по мере насыпания разравнивают и уплотняют. Формование длится 3 мин при температуре 118—120°С с подачей пара через перфорированные стенки паровых рубашек непосредственно в полость формования. Диаметр перфорированных отверстий 1,2 мм, расстояние между ними 20 мм. Внутреннее давление на стенки пресс-формы к концу формования составляет до 6,5 кгс/см2. Пресс-формы охлаждают водопроводной проточной водой, которую подают в те же рубашки, что и пар. Оптимальное время охлаждения 5 мин. Изготовление каркасов из стеклопластиков. Комплекс замечательных свойств стеклопластиков и прежде всего высокая механическая прочность, способность противостоять действию ударных и динамических нагрузок обеспечили широкое применение их во многих отраслях промышленности, в том числе и мебельной. Технологический процесс изготовления изделий из стеклопластиков включает следующие операции: раскрой стеклянной ткани; приготовление связующего; укладка стекловолокнистого наполнителя на форму; нанесение связующего и пропитка им стеклянной ткани; формование изделия, при котором связующее отверждается в нормальных условиях или при нагревании; распрессовка изделия и механическая обработка его.

Существует пять способов формования изделий: контактное давление; вакуумный; способ «пресс-камеры»; автоклавный; прессование в форме с жесткими пуансоном и матрицей. Способ контактного давления характеризуется применением связующих контактного типа, которые отверждаются в естественных условиях и при помощи подогрева. На форму, имеющую контуры изделия, укладывается целлофан, чтобы пропитанный стекловолокнистый наполнитель не прилипал к форме, после чего накладывают стеклоткань, пропитанную полиэфирной смолой холодного отверждения. Заготовку из стеклоткани прокатывают вручную резиновым роликом, чтобы удалить воздух. Смола отверждается на воздухе в течение нескольких часов. Вакуумный способ формования основан на том, что давление, необходимое для прессования изделий, образуется в результате разности атмосферного давления и внутреннего разрежения в полости между резиновым чехлом и основанием установки. Способ «пресс-камеры» заключается в том, что давление на формируемое изделие передается через эластичный пуансон или матрицу, состоящую из двух половин, разнимаемых в плоскости, симметричной прессуемой детали. Агентом, создающим давление, является воздух, пар или вода. Вакуум создается в полости между эластичным пуансоном и формой. Пакет собирают и укладывают на резиновый пуансон, подкрепленный металлическим каркасом. Форму обогревают паром или горячей водой. При автоклавном способе давление создается паром или водой. Форма в автоклаве подвергается всестороннему и равномерному нагружению. Прессование в форме с жесткими пуансоном и матрицей применяют для небольших изделий с малой кривизной поверхности. Пуансон и матрица стальные с хромированной поверхностью. Форму обогревают паром, горячей водой или электрообогревателем.

источник: А. И. ФУРИН, ОТДЕЛКА И ОБИВКА МЕБЕЛИ, Издательство «Лесная промышленность» Москва 1974

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|