Опубликовано: Май 24, 2012

6.5. Системы регулирования с учетом состояния древесины Как уже отмечалось в гл. 1, одним из перспективных косвенных методов контроля характера развития внутренних напряжений в процессе сушки является контроль по дифференциальной усадке пиломатериалов, разработанный Б. Н. Уголевым. На рис. 6.15

Рис. 6.15. Кривая дифференциальной усадки доски при трехступенчатом режиме сушки

Рис. 6.16. Структурная схема системы автоматического регулирования процесса сушки пиломатериалов по их дифференциально» усадке приведена кривая дифференциальной усадки доски в процессе трехступенчатого режима сушки. Максимум дифференциальной усадки (перепад усадки крайних и центральной точки кромки доски) соответствует моменту достижения максимальных внутренних напряжений при сушке сравнительно тонких досок и несколько опережает этот момент при сушке толстых досок. При снижении усадки Au от максимума на определенную величину O (устанавливается исходя из характеристик материала и требуемой гарантии безопасности) переходят на более жесткую вторую ступень сушки. При этом усадка сначала увеличивается, а затем опять снижается. В момент, обозначенный 1", можно переходить на третью ступень сушки. Для исключения случайных колебаний усадки со ступени на ступень переходят через некоторое время после достижения усадкой заданной величины. В МЛТИ разработаны датчики дифференциальной усадки, позволяющие дистанционно измерять ее у крайних досок штабеля в процессе сушки. Датчики проверены в производственных условиях, изготовлена опытная партия датчиков. В результате теоретических и экспериментальных исследований, проведенных в МЛТИ, установлено, что выбор в качестве контролируемого параметра для регулирования сушки дифференциальной усадки обоснован. На основании этих исследований разработаны рекомендации по переходу на более жесткие ступени режима сушки. Ориентируясь на

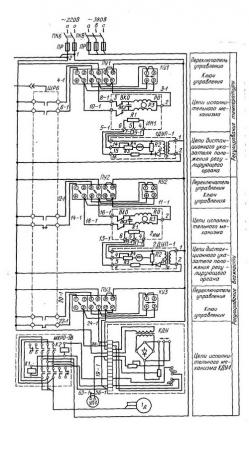

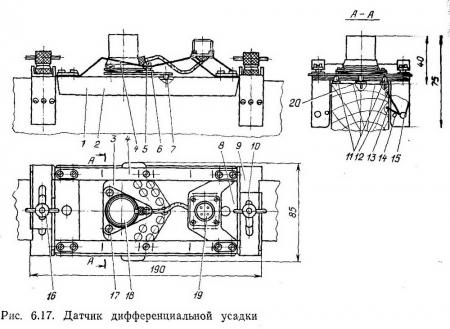

момент достижения максимума усадки и необходимую величину ее последующего спада, можно ужесточить режим сушки без опасения, что возрастающие при этом напряжения приведут к растрескиванию пиломатериалов [12]. Отсюда возникает задача непрерывного дистанционного контроля дифференциальной усадки с помощью измерительного комплекса системы регулирования, которая должна включать анализирующую и регулирующую аппаратуру. Многоканальный комплекс измерения дифференциальной усадки разработан МЛТИ, который совместно с ЦНИИМОДом испытал его на камере СПВ-62, установленной в сушильном цехе MMCK-1. Структурная схема системы приведена на рис. 6.16. В сушильной камере на штабелях устанавливают от 6 до 12 датчиков ПДУ, воспринимающих информацию о дифференциальной усадке. По линии связи сигнал от датчиков поступает на преобразователь НП, расположенный вблизи камеры. Из блока НП унифицированный токовый сигнал по многожильному кабелю подается на счетнорешающее устройство СРУ и многоканальный самопишущий потенциометр КСУ-4, размещенные на щите управления в лаборатории сушильного цеха. Блок СРУ анализирует полученную информацию и в соответствии с заданными значениями переходных точек выдает сигнал на задающее программное устройство УЗП и сигнализирующее устройство СУ. Сигнал УЗП поступает на регулятор PT температур сухого и смоченного термометров, который в зависимости от сигналов датчиков температур 71с и Tm в соответствии с заданной программой управляет работой исполнительных механизмов, регулирующих подачу пара в калориферы и увлажнитель и положение заслонок в приточно-вытяжных каналах. Температура и степень насыщенности сушильного агента поддерживаются на уровне, заданном программным устройством УЗП. При испытаниях системы переход с режима на режим при достижении определенной усадки задавался вручную. Кривые усадки от 6 и 12 датчиков, расположенных в камере, регистрировались самописцем, анализировались экспериментатором, который определял переходный момент и изменял задание регулятору.  Датчик состоит из узла крепления 1 и измерительного узла 2 (рис. 6.17) [110]. Узел крепления обеспечивает постоянный контакт траверсы 3, несущей измерительный узел, с опорами 11 на кромке доски. Постоянный контакт обеспечивается пружинами 4 через звено керн 5 - подпятник 6. Усилия пружин 4 прилагаются в плоскости, проходящей параллельно линии измерения через центр тяжести треугольника, образованного опорами Ur вспомогательной фиксирующей игольчатой опорой 7. Это придает устойчивость измерительному узлу при ударах и вибрациях в любом направлении. Узел крепления состоит из платформы 8 и четырех поперечных зажимов 9, 10, имеющих Г-образную форму. Внутри боковой части каждого зажима установлены по две пары цилиндрических пружин 12 и 13, закрепленных на оси 14. Каждая пружина имеет два витка.

Один конец пружины опирается на стѳнку боковой части зажима, другой, заостренный, на пласть доски в прикромочной зоне (пружина 12 на расстоянии 4-5 мм, а пружина 13 - 9-10 мм от кромки). Ось 15 ограничивает ход пружин 12, 13. Зажимы в зависимости от толщины доски могут раздвигаться на расстояние от 25 до 70 мм. Они закрепляются на концах платформы гайками- барашками 16. Измерительный узел состоит из чувствительного элемента 18, установленного на траверсе 3, и устройства для механической настройки датчика (установки на нуль). Чувствительный индуктивный элемент расположен внутри цилиндрического корпуса. Катушки индуктивности и подвижные детали чувствительного элемента изолированы от окружающей среды с помощью резиновой диафрагмы. Механическая настройка датчика осуществляется путем вращения винтов 17. Корпус чувствительного элемента при этом может перемещаться относительно траверсы на 1,5-2 мм. Траверса 3 выполнена из нержавеющей стали 2X13. Поверхность ее, соприкасающаяся с опорами, тщательно отполирована. Измерительные боковые опоры 11 и центральную опору 20 устанавливают на кромке доски в предварительно высверленные отверстия диаметром 3 мм и глубиной 3-4 мм. На платформе 8 есть разъем 19 для подключения кабеля. При установке датчика на кромку доски зажимы раздвигаются равномерно в обе стороны от винта так, чтобы расстояние между внутренними кромками зажимов было больше толщины доски на 1-2 мм.

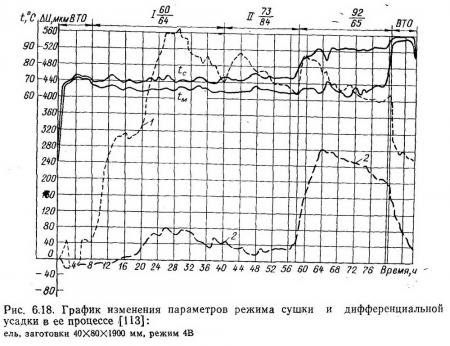

После этого зажимы закрепляются барашками 16. Датчик располагают над кромкой доски в месте предварительной установки измерительных опор и, надавливая одновременно на обе пары зажимов, надвигают до упора, т. е. до кромки доски. При этом пружины 12, 13 скользят вдоль пласти, позволяя свободно надвинуть датчик, и препятствуют его перемещению, так как острия пружин внедряются в древесину. В процессе усыхания доски зазор между платформой и кромкой может увеличиться до 3-4 мм, но он будет компенсироваться перемещением плоских пружин 4, прижимающих платформу в к опорам 11. Для снятия датчика с доски достаточно ослабить барашки 16, после чего под действием пружин 12, 13 зажимы раздвинутся. Серия опытов с регулированием процесса сушки по дифференциальной усадке проведена на хвойных заготовках с использованием четырех-шести датчиков [113]. Из числа досок в штабеле выбирали доски или заготовки с тангенциальным расположением годичных слоев и различной начальной влажностью. По концам заготовок отрезали секции для определения начальной влажности и взвешивали образец. Одну из контролируемых заготовок закладывали в гнездо штабеля рядом с образцами для контроля текущей влажности, остальные размещали в боковых вертикальных рядах штабеля на разной высоте. Результаты производственной сушки приведены на рис. 6.18. В штабеле находилось пять контролируемых заготовок, на рисунке показаны кривые по двум характерным датчикам (1 и 2). Сушке подвергались еловые заготовки размером 40X80X1900 мм. По показаниям четырех датчиков, укрепленных на образцах с начальной влажностью 35-75%, максимум усадки был достигнут примерно в одно и то же время через 18-24 ч от начала сушки, т. е. на ее первой ступени. По показаниям датчика, укрепленного на заготовке с начальной влажностью 125%, на первой ступени сушки максимум усадки еще не был достигнут. Согласно работе [12] переход на вторую ступень режима сушки возможен после достижения максимума дифференциальной усадки. В дарном опыте переход на вторую ступень был осуществлен после того, как 80% датчиков показали возможность безопасного ужесточения режима. К моменту перехода произошел спад усадки на 22-25% по данным четырех датчиков. У заготовки с датчиком 1 годичные слои были расположены почти параллельно пласти доски. Этим объясняются большие абсолютные значения ѵсадки. На второй ступени сушки у трех из пяти образцов наблюдался новый подъем усадки, а затем ее спад. Два датчика, укрепленные на образцах с выклинивающимися на пласть годичными слоями, не показали подъема усадки. Переход на третью ступень режима вызвал новый ее подъем. |

Рис. 6.18. График изменения параметров режима сушки и дифференциальной усадки в ее процессе [113]: | Таким образом, промышленные опыты подтверждают основные закономерности изменения дифференциальной усадки, полученные в лабораторных экспериментах и расчетным путем [10- 12]. Датчики укрепляли на досках, начальная влажность которых колебалась в очень широком диапазоне. Кроме того, контролируемые образцы имели тангенциальное расположение годичных слоев на торцах и, следовательно, повышенную склонность к растрескиванию. При дальнейших исследованиях следует уточнить порядок отбора образцов. Например, возможно не следует включать в число контролируемых образцов заготовки или доски tc влажностью выше 100%, если доля таких досок мала, допустим менее 5%. Усадка и напряжения в образце с высокой начальной влажностью развиваются существенно медленнее, чем в менее влажных образцах. В камере СПВ-62 равномерность просыхания пиломатериалов вполне хорошая. Поэтому не было обнаружено существенного влияния места расположения датчика в штабеле на закономерность развития дифференциальной усадки. Продолжительность опытных сушек при регулировании процесса по усадке оказалась в среднем на 15-20% меньше по сравнению с продолжительностью производственных сушек аналогичного материала при обычном способе регулирования по влажности контрольных образцов, причем сокращение сроков сушки достигнуто при сохранении качества пиломатериалов. Например, в результате сушки при регулировании процесса по усадке обнаружены трещины не более чем у 2% пиломатериалов. Таким образом, предложенный Б. Н. Уголевым [10] метод контроля внутренних напряжений по дифференциальной усадке может служить основой при разработке системы регулирования процесса сушки с учетом состояния древесины. Следует совершенствовать метод контроля и датчики 1C тем, чтобы от опытных образцов переходить к промышленным, разрабатывать измерительную аппаратуру, отрабатывать в производственных условиях выбор контрольных досок, их размещение в штабеле и т. д. отрывки (возможны ошибки распознавания, формулы опущены) из книги Автоматизация процессов сушки пиломатериалов Е. С. БОГДАНОВ

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|