Опубликовано: Март 1, 2012

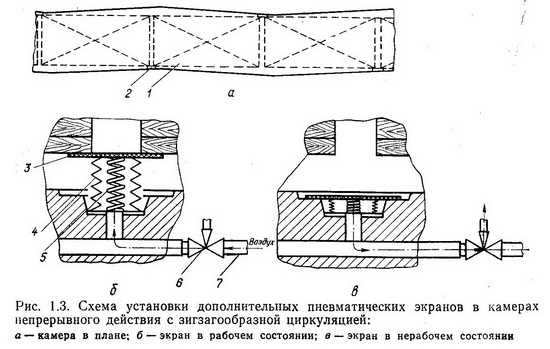

1.2 Подготовка камер к автоматизации В связи с тем, что камеры периодического действия с естественной циркуляцией имеют небольшие тепловую мощность и скорость сушильного агента по штабелю, автоматизировать управление процессом сушки в этих камерах нецелесообразно и бесполезно. К недостаткам камер периодического действия, которые затрудняют автоматизацию, относится, например, различная скорость агента сушки по высоте и длине штабеля, что вызывает неравномерный и нестабильный нагрев и неравномерность влажности по объему штабеля. Поэтому при определении параметров сушильной камеры важно знать распределение температур и скорости циркуляции сушильного агента по сечению и длине камеры. Это необходимо и для выбора контрольных точек в камере, где будут установлены датчики температуры и влажности. В паровых эжекционно-реверсивных камерах периодического действия с небольшими скоростями циркуляции агента сушки (в среднем по штабелю около 0,5 м/с) наблюдается значительный разброс температур по длине и высоте. Например, по данным ЛТА, в этих камерах разность температур вверху и внизу штабеля доходит до 15° С, а в камерах ВИАМ-2-от 2 до 10°'С. Около дверей в ряде случаев температура понижается на 10-15°С по сравнению со средней в камере. Скорости сушильного агента через штабель в этих камерах невелики (от 0,4 до 1 м/с), причем по высоте поток распределяется неравномерно (например, скорость в нижней части штабеля равна 0,3 м/с, в верхней - 0,7 м/с). В паровых камерах периодического действия с интенсивной циркуляцией агента сушки (3-4 м/с через штабель) разброс температур по камере не превышает ±2-3°С. Например, по длине и высоте металлической высокотемпературной камеры «Валмет» [14] температуры различаются не более чем на 1-3°С, при этом средняя скорость сушильного агента через штабель составляет около 3 м/с. Таким образом, в зависимости от типа камер отклонения температуры и психрометрической разности в разных точках камеры могут достигать 5-10°С и более. Следовательно, в камерах необходимо создавать интенсивную равномерную циркуляцию сушильного агента, а также правильно выбирать место установки датчиков температуры и влажности. При этом датчики должны давать информацию о параметрах сушильного агента, характеризующую процесс сушки древесины в целом. В этом случае управлять процессом сушки надо не по информации одного датчика, а по усредненной информации датчиков, размещенных по всему сушильному пространству камеры. Однако в производственных условиях труд/1 но устанавливать много датчиков и усреднять их показания. В реверсивных камерах периодического действия можно установить две группы датчиков на каждой боковой стороне. Включаться они должны поочередно при перемене направления вращения вентилятора. Ho это усложняет схему автоматики, в связи с чем предлагают устанавливать сухой и смоченный термометры в торце камер со стороны коридора управления. Перед установкой измеряют скорость воздуха, которая должна быть одинаковой при реверсе вентилятора и (быть не іменее 1,5-2 м/с в месте установки датчиков. Очень важно, чтобы при реверсе вентилятора показания датчиков не изменялись. В камерах непрерывного действия с продольной загрузкой штабелей датчики температуры и влажности располагают на боковых стенках в загрузочном и разгрузочном концах. В камерах непрерывного действия с поперечной загрузкой штабелей датчики располагают в зоне отверстий циркуляционного ^канала со стороны входа сушильного агента в штабеля и выхода. В современных камерах, например «Валмет», СП-5 КМ, датчики температуры расположены в зоне отверстия в циркуляционном канале на- стороне подачи сушильного агента в штабеля. Это расположение выбрано правильно, о чем свидетельствуют измерения температурного пОля. Температура воздуха, проходящего по штабелю, распределена равномерно: отклонения температуры равны ±1°С от среднего значения в разгрузочном конце камеры и ±0,5°С в загрузочном. При этом температура воздуха в разгрузочном конце на входе в штабель, измеренная по датчикам, установленным непосредственно на штабеле, совпадает с температурой, измеренной в месте расположения датчиков регулятора (см. рис. 1.2), что свидетельствует о правильности выбора этого места. В загрузочной части камер для измерения параметров воздуха датчики следовало бы устанавливать непосредственно у выхода из штабеля. Однако это конструктивно сложно, поэтому датчики температур, как и ів (разгрузочной части, устанавливают на входе в циркуляционный канал (над штабелем). Ho при этом на датчики поступает не только воздух, выходящий из сушильных штабелей, HO и воздух, проходящий мимо них, имеющий более высокую температуру, поэтому датчики будут давать завышенные показания. В загрузочной части камеры обычно требуется контролировать психрометрическую разность. В среднем величина психрометрической разности, измеренной в циркуляционном канале, на +1,5- 2°С выше, чем на выходе из штабеля. Следовательно, надо вводить поправки к показаниям при установке системы дистанционного контроля температур в разгрузочной части камер. Разработке АСУТП сушки древесины должен предшествовать всесторонний анализ технологических особенностей, предпосылок автоматизации сушильных камер. Создание средств контроля и управления должно обусловливаться свойствами сушильных камер, как объекта управления, требованиями, предъявляемыми к качеству, точности контроля и регулирования. Необходимость соответствующей подготовки лесосушильных камер к автоматизации вытекает и из общих требований к проектированию систем управления технологических процессов, когда сна- іала изучают соответствие технологических процессов и основного технологического оборудования условиям автоматизации и в необходимых случаях модернизируют или реконструируют их для :создания этих условий [45]. Во многих камерах, как показано выше, наблюдается разброс параметров среды по сушильному пространству. Чтобы получить полную достоверную информацию о параметрах режима сушки, надо установить большое число датчиков (10-20), измеряющих температуру и степень насыщенности, суммировать их показания, найти средние, минимальные и максимальные значения параметров. Реализовать это затруднительно. Проще изменить систему подготовки сушильного агента (систему циркуляции и систему подачи теплоносителя) таким образом, чтобы обеспечить необходимую равномерность подачи сушильного агента в штабеля пиломатериалов. Причем равномерность циркуляции сушильного агента является одним из основных требований технологии. Другими словами, при автоматизации необходимо улучшить некоторые свойства объектов, в том числе способствующие его управляемости. Например, в камерах непрерывного действия с зигзагообразной циркуляцией (ЦНИИМОД-32), как показывают результаты испытаний, средняя скорость циркуляции невысока, так как значительная часть воздуха проходит между стенами и штабелями. И. М. Меркушев [21] предлагает в этих камерах увеличить глубину ниш, а выступающие углы стен предельно приблизить к штабелям. Однако зазоры между этими углами и штабелями останутся для беспрепятственного передвижения последних по камере. Для полного перекрытия этих зазоров в процессе сушки можно установить в камере дополнительные пневматические экраны [66]. Применение в качестве направляющих экранов эластичных пневматических баллонов, способных изменять размеры при увеличении внутри них давления воздуха, обеспечит в процессе сушки полное перекрытие зазоров между штабелями и ограждениями камеры. В результате этого весь поток сушильного агента будет направляться в штабеля, благодаря чему обеспечится более полное использование сушильного агента. Для возврата в исходное состояние (при выгрузке штабелей) пневмобаллоны могут быть снабжены упругими элементами. В связи с исключением соприкосновений со штабелями при их перемещении, а также отсутствием корродирующих материалов на наружной поверхности увеличивается надежность экранов. Облегчается и управление ими, так как воздух подается дистанционно. Схема размещения пневматических экранов в камере ЦНИИМОД-32 показана на рис. 1.3. В рабочей зоне размещены штабеля 1 пиломатериалов и направляющие пневматические экраны 2,

|

Рис. 1.3. Схема установки дополнительных пневматических экранов в камерах непрерывного действия с зигзагообразной циркуляцией: а - камера в плане; 6 - экран в рабочем состоянии; в - экран в нерабочем состоянии

|

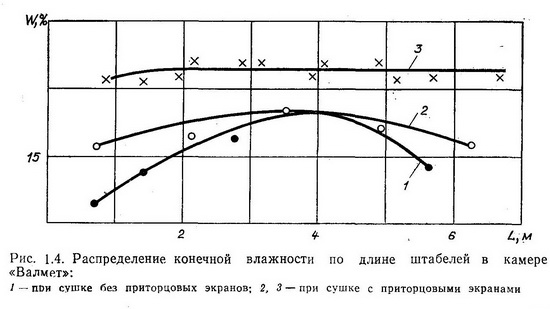

прикрепленные к ограждениям камеры. Экраны выполнены в виде эластичных пневматических гофрированных баллонов 4 с пружиной 5 внутри. Для жесткости к баллону прикреплена металлическая полоса 3. Через трехходовой кран баллоны подсоединены с наружной стороны к трубопроводу 7 со сжатым воздухом. После загрузки штабелей пиломатериалов в ,камеру направляющие экраны под действием сжатого воздуха, поступающего через кран 6 из трубопровода 7, прижимаются « штабелю, устраняя зазоры между ними и ограждениями. Перед перемещением штабелей (при выгрузке) давление воздуха в баллонах снижают краном 6, в результате чего экраны под действием пружин 5 сжимаются и отходят к ограждениям, что исключает соприкосновение экранов со штабелями во время их перемещения. В камерах периодического и непрерывного действия можно применять напольные, потолочные и боковые экраны такого типа. При этом поток сушильного агента почти полностью используется. В паровых камерах, работающих в блоке, конденсат из калориферов отводится через одну линию. Если конденсатоотводчики не исправны и обратные клапаны отсутствуют, через конденсатопровод калориферы соседних камер оказываются взаимосвязанными, поэтому камеры становятся неуправляемыми как объекты регулирования температуры (особенно при низкотемпературных режимах) . А если камера негерметична, она становится плохо управляемой и по степени насыщенности среды. При контроле влажности пиломатериалов часто рекомендуют вести процесс сушки по контрольному образцу, находящемуся в зоне замедленной сушки. Это вызывает необходимость устанавливать при дистанционном контроле датчики влажности в нескольких местах штабеля. Ho при автоматизации процесса сушки с учетом влажности древесины усложняется схема, а уменьшения продолжительности сушки, улучшения ее качества не достигается. В этом случае рационально только одно решение: обеспечить равномерность сушки пиломатериалов по объему штабеля путем улучшения аэродинамики, в результате чего можно вести процесс по средней влажности штабеля. В качестве примера характерны камеры непрерывного действия с поперечной загрузкой штабелей (см. рис. 1.2), которым присущ принципиальный недостаток - неравномерность просыхания досок по длине штабеля, при этом в его торцах влажность оказывается значительно «иже, чем в средней части. Для повышения равномерности просыхания досок по длине автором предложено устанавливать в камерах на стороне подачи сушильного агента (в разгрузочной части) приторцовые экраны, ограничивающие подачу воздуха к торцам и направляющие его в центральную часть. Это позволяет повысить равномерность сушки и несколько уменьшить ее продолжительность (на 5-10%) за счет увеличения скорости воздуха в центральной части штабелей. В камерах, например «Валмет», были испытаны приторцовые шторные экраны [22]. Результаты опытных сушек показали удовлетворительную равномерность просыхания штабелей (рис. 1.4). Шторные экраны показаны на рис. 1.5.

Для строящихся и проектируемых камер приторцовые экраны лучше выполнять в виде поворотных заслонок (рис. 1.6). Экраны перекрывают штабель пиломатериалов со стороны выгрузки примерно на 1 м от торцов и по всей высоте q обоих концов штабеля. При выгрузке штабелей экраны поворачивают и укрывают в специальных нишах на боковых стенках. Рассмотренные примеры показывают, что сушильные камеры как объекты автоматизации требуют всестороннего изучения, анализа особенностей, подготовки, предшествующих выбору схем и средств автоматизации.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|