Опубликовано: Июнь 25, 2012

Грунтование изделий из древесины

Грунтование имеет целью закрытие пор древесины, частичное выравнивание поверхности и обеспечение адгезии лакокрасочных материалов к древесине. Грунтование бывает под прозрачное и укрывистое покрытия.

В первом случае используются грунтовки НЦ-48 (ВТУ 1123-58), ЦНИИМОД-54, ГМ-11, ГМ-12, ГМ-22, HK и др. Эти грунтовки не вуалируют текстуру древесины. Во втором случае применяются грунтовки глифталевые ГФ-032, ГФ-020, водоэмульсионная № 186 (ТУ МКП 330—41), нитроцеллюлозная эмаль НЦ-25 и др. Вязкость грунтовочных составов, применяемых под прозрачное и укрывистое покрытия, в зависимости от их рецептуры и назначения, колеблется в пределах 18—50 сек. Грунтовочные составы могут наноситься кистью или тампоном, пневматическим распылением, накатом на вальцовых станках и наливом. В последнее время распространяется новый способ грунтования — в прессах с обогреваемыми плитами.

Нанесение грунтовочных составов кистью или тампонами применяется па мелких предприятиях, в мастерских по ремонту мебели и других изделий из древесины, в цехах по изготовлению моделей и.т.п.. Независимо от вида последующего покрытия (прозрачного или укрывистого) грунтовки должны наноситься только вдоль волокон древесины. При этом следует обращать внимание па равномерное распределение грунтовочного состава на поверхности древеенны, особенно при грунтовании под прозрачное покрытие.

Нанесение грунтовок пневматическим распылением — более прогрессивный способ. Он применяется главным образом при массовом производстве изделий с фасопными поверхностями (футляров для приборов и всевозможной аппаратуры, лыж, решетчатой мебели и т. д.). Этот способ может применяться и при грунтовании плоских деталей типа щитов. При пневматическом распылении используются обычные распылительные установки (тупиковые кабины с фильтрацией отсасываемого воздуха) и распылители КР-10; КР-20; КР-КЗ; 0-45; ЗИЛ, серийно выпускаемые промышленностью для нанесения лаков, красок и эмалей. Форма струи в зависимости от вида грунтуемых поверхностей бывает различная: круглая для узких полосок; плоская вертикальная для больших поверхностей, расположенных горизонтально; плоская горизонтальная для больших поверхностей, расположенных вертикально. Грунтовочные растворы наносят перекрестным способом тонким слоем. Количество покрытий, как правило, одно. Сушка грунтовочного слоя независимо от способа его нанесения осуществляется либо в естественных условиях, либо в обогреваемых камерах.

Высушенная поверхность нуждается в шлифовании шкуркой № 5, 6. Недостатками этого способа являются: повышенный (до 40%) расход грунтовочных составов; плохие санитарно-гигиенические условия на рабочих местах (повышенная загазованность);

относительно небольшая производительность (косвенные затраты времени при грунтовании деталей составляют от 20 до 60%).  Производительность рабочего при нанесении грунтовок пневматическим распылением может быть определена из формулы, установленной на основании опытных данных:

где — продолжительность смены, мин;

— косвенные затраты времени на подготовку детали (изделия) к грунтованию, мин. 0, 2 — среднее время на грунтование 1 м2 детали (изделия),

мин; S — площадь детали (изделия), подлежащая грунтованию, м2;

2 — количество приемов необходимых для получения полностью загрунтованной детали (изделия).

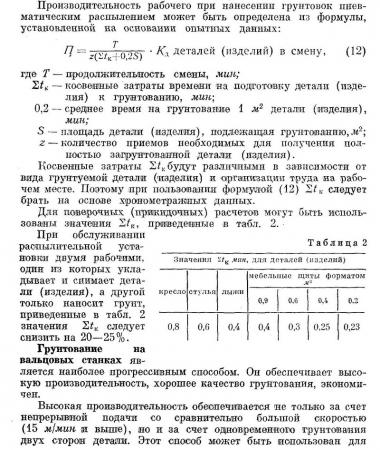

Косвенные затраты будут различными в зависимости от вида грунтуемой детали (изделия) и организации труда на рабочем месте. Поіэтому при пользовании формулой (12) Zt к следует брать на основе хронометражпых данных. Для поверочных (ітршшдочных) расчетов могут бьтть использованы значения , приведенные в табл. 2. При обслуживании распылительной установки двумя рабочими,

один из которых укладывает и снимает детали (изделия), а другой только наносит грунт, приведенные в табл. 2 значения 2£к следует снизить на 20—25%. Грунтование на вальцовых станках является наиболее прогрессивным способом. Он обеспечивает высокую производительность, хорошее качество грунтования, экономичен. Высокая производительность обеспечивается не только за счет непрерывной подачи со сравнительно большой скоростью (15 м/мин и выше), но и за счет одновременного грунтования двух сторон детали. Этот способ может быть использован для грунтования только плоских деталей (изделий) типа щитов. Последнее обстоятельство является единственным его недостатком. Отечественная и зарубежная промышленность не выпускает вальцовых станков для нанесения грунта. Для этой доли используются станки для нанесения клея.

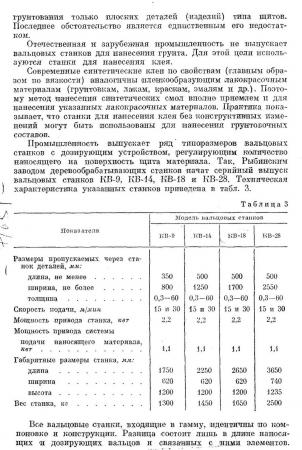

Современные синтетические клеи по свойствам (главным образом по вязкости) аналогичны шлегакообразугощим лакокрасочным материалам (грунтовкам, лакам, нрашам, эмалям и др.). Поэтому метод нанесения синтетических смол вполне приемлем и для нанесения указанных лакокрасочных материалов. Практика показывает, что станки для нанесения клея без конструктивных изменений могут быть использованы дли нанесения грунтовочных составов. Промышленность выпускает ряд типоразмеров вальцовых станков с дозирующим устройством, регулирующим количество наносящего на поверхность щита материала. Так, Рыбинским заводом деревообрабатывающих станков начат серийный выпуск вальцовых станков КВ-9, КВ-14, КВ-18 и КВ-28. Техническая характеристика указанных станков приведена в табл. 3.

Все вальцовые станки, входящие в гамму, идентичны по компоновке и конструкции. Разница состоит лишь в длине наносящих и дозирующих вальцов и связанных с ,ними элементов.

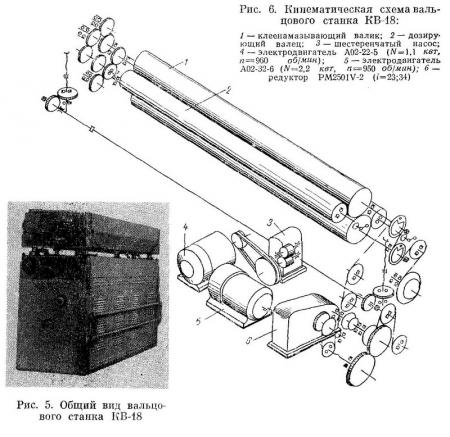

Общий вид одного из гаммы (станка КВ-18) представлен на рис. 5.  Вальцовые станки состоят из следующих основных узлов: станины, клеенаносящих вальцов, дозирующих вальцов, привода подачи деталей и системы -питания вальцов наносящим материалом (рис. 6). В станках предусмотрено двустороннее нанесение материала.

Нижняя пара вальцов неподвижная, верхняя перемещается по вертикали в зависимости от толщины пропускаемой через станок детали. Верхний наносящий валец подпружинен. Степень сжатия пружин регулируется. В результате этого достигается незначительный перепад давления на деталь, имеющую погрешности в толщине, допускаемые техническими условиями, что положительно сказывается на качестве наносимого слоя матеіриала.

Привод наносящих вальцов, являющихся одновременно и тяговыми, осуществляется от электродвигателя через редуктор, шестеренную и цепную передачи. Скорость подачи изменяется путем омены шестерен привода, поставляемых заводом со станком.

Верхний и виляний дозирующие вальцы вращаются на эксцентриковой оси, что позволяет регулировать зазор между ними и наносящими вальцами с точностью до 0,03 мм: Наносящие вальцы обрезинѳны, поверхность рифленая. Дозирующие вальцы стальные, поверхность хромированная. Система подачи наносящих материалов состоит из шестеренчатого насоса,

емкости, магистрали и приемного лотка. Вся система удобна для осмотра и промывки после работы. В Риге освоен выпуск вальцовых станков КМ-1, оснащенных наносящими обрезжненными и дозирующими стальными вальцами, по проекту ВПКТИМ. По технологи- ческой схеме, конструкции и принципу работы

эти станки аналогичны станкам описанной выше гаммы, выпускаемой Рыбинским ЗДС. Общий вид станка KM-I представлен на рис. 7.

С 1959 г. предприятиями Главдревстантпрома Министерства станкостроительной и инструментальной промышленности (Рыбинским ЗДС) осваивается выпуск специальных вальцовых станков для нанесения лакокрасочных материалов на поверхность паркетных дооок (П708-01) и дверных полотен щитовой конструкции (ДВ522-02). Станки первого типа входят в состав линии отделки паркетной доски, второго типа — в состав линии отделки дверных полотен. Специализированные вальцовые станки оснащены легкосъѳм- ньши (без снятия опор подшипников) наносящими обрѳзинен- ными вальцами. Оба стайка полностью унифицированы. Разница заключается лишь в скорости подачи. Техническая характеристика станков П708-01 и ДВ522-02 Размеры грунтуемых деталей, мм:

наибольшая ширина 1100

наибольшая толщина 90

Скорость подачи., м!мин:

П708-01 10

ДВ522-02 15 Установленная мощность, кет 1,1

Габаритные размеры, мм:

длина 1045

ширина 1850

высота 1475

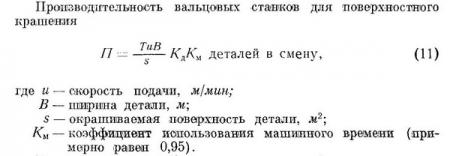

Вес, кг. 900 Производительность вальцовых станков, используемых для грунтования поверхности деталей, определяется по формуле (11).  Грунтование методом налива нашло широкое распространение главным образом при укрывистоіі отделке деталей только с плоскими поверхностями (типа щитов).  Использование налива при нанесении грунта под прозрачное покрытие оказалось невозможным, потому что применяемые при этом грунтовки имеют недостаточное молекулярное сцепление, в силу чего завеса вытекающего из головок поливочной машины состава оказывается нестабильной (рвется). Качество покрытия при этом получается неудовлетворительным. Грунтовки, применяемые под укрывистое покрытие, обладают хорошей способностью истекать из щелей головок поливочных машин, образуя стабильные завесы. Для нанесения прунтовочных составов методом налива применяются специальные машины отечественного и зарубежного производства. Грунтовочные составы наносят на хорошо отшлифованные поверхности древесины (не ниже 8-го класса по ГОСТ 7016—54) 1 раз. Режим нанесения следующий: Температура воздуха в помещении, °С не ниже 18

Относительная влажность воздуха, % 50—65Рабочая вязкость грунтовочного состава, сек 45—50

Скорость движения транспортера поливочной машины, м/мин . . 40—60 Расход грунтовочного состава, г/м2 150—200 Грунтовочные покрытия перед нанесением на них нрасок и эмалей должны быть высушены и отшлифованы. Сушка производится либо в естественных условиях в течение 3 ч, либо в обогреваемых камерах в течение 30 мин (при температуре 40—45°). Производительность машин для грунтования (13)

где г — ритм подачи деталей в поливочную машину, сек.

При ручной подаче крупноформатных деталей вссаі 10—14 кг г = 15 сек, мелкоформатпых весом 5—6 кг г = 6 -5-8 сек. Грунтование щитовых деталей в прессах с обогреваемыми плитами является принципиально новым способом формирования покрытий. Суть его сводится к следующему.

На поверхность щитов с помощью вальцового станка наносят грунтовку на основе карбамидных смол (МФ-17, МФ, М-60). Затем щиты устанавливают на рѳбро іна специальные стеллажи и выдерживают в течение 30—45 мин при температуре окружающего воздуха. Выдержка щитов с загрунтованными поверхностями желательна, но не обязательна. Она способствует подсыханию покрытия, в результате чего заметно улучшаются условия для последующей загрузки щлтов в лресс. При загрузке сырых щитов ухудшаются не только санитарно-гиенические условия труда, но и качество грунтования ввиду неизбежного стирания нанесенного на нижнюю пластъ щитов слоя. После нанесения грунта на поверхность щитов и его подсушки последние загружают в обычные гидравлические прессы (II713-А, ПА714 и др.) с обогреваемыми плитами. Процесс закрепления грунта при этом уподобляется процессу фанерования мебельных щитов путем запрессовки деталей с одновременной передачей тепла грунтовочному слою. Под действием давления и тепла грунтовочный слой полимѳризуѳгся, образуя на поверхности щита тонкую необратимую пленку. Для придания пленке ровной и гладкой поверхности щиты опресовывают между стальными прокладками, прикрепленными к плитам пресса поверх амортизатора — листа термостойкой резины.  Чистота поверхности стальных прокладок должна быть не ниже 8-го класса по ГОСТ 2789—59 «Шероховатость поверхности». Толщина прокладок 0,8 -1,5 мм, а листов термостойкой резины 3—4 мм. После запрессовки щиты выгружают из пресса и укладывают в стоны. Весьма желательным при рассматриваемом способе грунтования является лакирование щитов сразу после их выгрузки из пресса. В этом случае аккумулированное в щитах тепло способствует заметному ускорению сушки лаковой пленки. Во избежание прилипания грунтовочного слоя к стальным прокладкам последние необходимо через каждые 10—12 запрессовок смазывать смесью, состоящей из 85% минерального масла «Фіригус» и 15% полибутоксилоксана, или перед каждой запрессовкой — олеиновой кислотой. Практика показывает, что грунтование деталей в прессах с обогреваемыми плитами обладает рядом существенных преимуществ по сравнению с другими способами, используемыми для нанесения грунта иод прозрачную отделку, а именно: 1. Отпадает надобность в последующем (поте сушки) шлифовании.

2. Сокращаются производственные площади ввиду исключения операции сушки грунтовочного слоя.

3. В отдельных случаях грунтовочный слой, будучи ровным и гладким, заменяет лаковое покрытие (на деталях, где необходимо лишь защитное покрытие). Недостатком рассматриваемого способа является то, что в комплект оборудования входит дорогостоящий гидравлический пресс, который, будучи громоздким и тяжелым (около 20 т), может быть установлен только на первом этаже. Ухчазанное обстоятельство затрудняет создание технологических потоков в отделочных цехах предприятий, так как помещения последних, как правило, расположены не на первых этажах.  Производительность прессовой установки (14) где t0 — оборот пресса (время на загрузку, прессование, разгрузку), мин;

2 — количество этажей пресса; п — количество деталей на одном этаже.

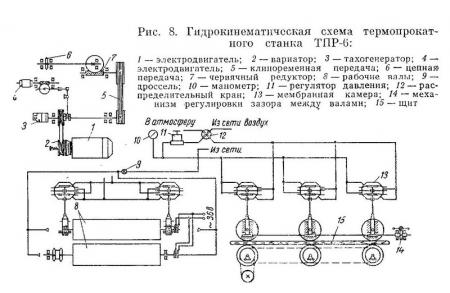

Время на оборот пресса, учитывая указанные режимы грунтования, составляет (приблизительно 5 мин.) Нa некоторых мебельных предприятиях страны полимеризацию грунтовочного слоя с одновременным его разглаживанием производят не в гидравлических прессах, а на специальном оборудовании — проходных термолрокатных станках ТПР-6 (проект ВНИИДМаш). Станки этого тина сравнительно легкие (около 2000 кг), поэтому могут быть установлены на любом этаже помещения. Термопрокатныe станки -выпущены станкостроительной промышленностью (Кимрским механическим заводом) в количество 50 шт. Одтіако в силу ограниченного на них спроса мебельной промышленности выпуск их прекращен. Тенденция к увеличению выпуска мебели с поверхностями, загрунтованными грунтовками на основе карбамидных смол, а также облицованной специальными тканями вызывает необходимость возобновления выпуска -термопрокатных станков по заявкам потребителя. Основное назначение термокрокатного станка ТПР-6 — создание гладкого необратимого грунтовочного покрытия на поверхности древесины. Его принципиальная пневмокинематическая схема представлена на рис. 8.  Принцип работы термопрокатного станка заключается в следующем. Щитовые детали, на поверхность которых предварительно нанесен и высушен слои грунта (термореактивные смолы МФ-17, М-70 и др.), пропускают через станок, оснащенный шестью (по три на каждую пласть) обогреваемыми электрическим током рабочими валами. Поверхность івалов полированная. Нижние валы приводные, верхние прижимные нѳприводные. Прижим их к поверхности детали осуществляется с помощью пневматической мембранной камеры. При пропуске деталей через такой станок слой грунта плавится, а затем нолимеризуется, приобретая ровную, гладкую поверхность, получаемую в результате контакта с полированными валами. отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (1)

Похожие темы:

« Вернуться

|

Сейчас есть хорошие пистолеты распылители, мы себе купили Perfekt-4 с коэффициентом переноса материалов 90%. удалось не только сократить затраты на материал, но и так как мы купили его с емкостью, мои моляры теперь не бегают курить или доливать грунтовку каждые 20 минут, а просто работают! Глаз радуется, вот уже еще на одну кабину сэкономила, рекомедую!

1