Опубликовано: Июнь 26, 2012

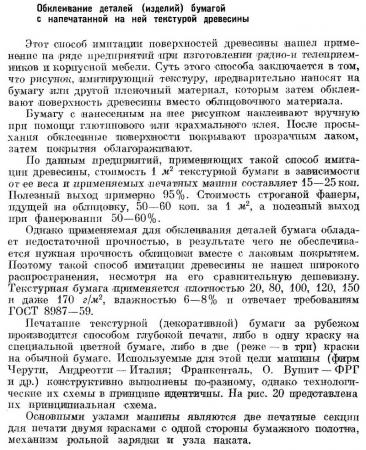

Обклеивание деталей (изделий) бумагой с напечатанной на ней текстурой древесины

Этот способ имитации поверхностей древесины нашел применение на ряде предприятий агри изготовлении радио и телеприемников и корпусной мебели. Суть этого способа заключается в том, что рисунок, имитирующий текстуру, предварительно наносят на бумагу или другой пленочный материал, которым затем обклеивают поверхность древесины вместо облицовочного материала. Бумагу с нанесенным на нее рисунком наклеивают вручную при помощи глютипового или крахмального клея. После просыхания обклеенные поверхности покрывают прозрачным лаком, затем покрытия облагораживают.

По данным предприятий, применяющих такой способ имитации древесины, стоимость 1 M2 текстурной бумаги в зависимости от ее веса и применяемых печатных машин составляет 15—25 тон. Полезный выход примерно 95%. Стоимость строганой фанеры, идущей на облицовку, 50—60 коп. за 1 м2, а полезный выход при фанеровании 50—60%.

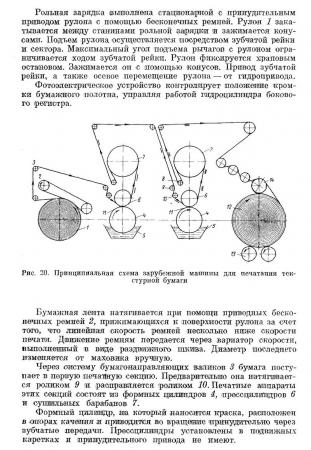

Однако применяемая для обклѳивания деталей бумага обладает недостаточной прочностью, в результате чего не обеспечивается нужная прочность облицовки вместе с лаковым покрытием. Поэтому такой способ имитации древесины не нашел широкого распространения, несмотря на его сравнительную дешевизну. Текстурная бумага применяется плотностью 20, 80, 100, 120, 150 и даже 170 г/м2, влажностью 6—8% и отвечает требованиям ГОСТ 8987—59. Печатание текстурной (декоративной) бумаги за рубежом производится способом глубокой печати, либо в одну краску на специальной цветной бумаге, либо в две (реже — в три) краски на обычной бумаге. Используемые для этой цели машины (фирм lIepy пг. Андреотти—Италия; Франкенталь, О. Вушит—ФРГ и др.) конструктивно выполнены пюнразному, однако технологические их схемы в принципе идентичны. На рис. 20 представлена их принципиальная схема. Основными узлами машины являются две печатные секции для печати двумя красками с одной стороны бумажного полотна, механизм рольной зарядки и узла наката.

Рольная зарядка (выполнена стационарной с принудительным приводам рулона с помощью бесконечных ремней. Рулон 1 закатывается между станинами рольной зарядки и зажимается конусами. Подъем рулона осуществляется посредством зубчатой рейки и сектора. Максимальный угол подъема рычагов с рулоном ограничивается ходом зубчатой рейки. Рулон фиксируется храповым остановом. Зажимается он с помощью конусов. Привод зубчатой рейки, а также осевое перемещение рулона — от гидропривода. Фотоэлектрическое устройство контролирует положение кромки бумажного полотна, управляя работой гидроцилиндра бонового регистра.

Бумажная лента натягивается при помощи приводных бесконечных ремней 2, прижимающихся к поверхности рулона за счет того, что линейная скорость ремней несколько ниже скорости печати. Движение ремням передается через вариатор скорости, выполненный в виде раздвижного шкива. Диаметр последнего изменяется от маховика вручную. Через систему бумагонаправляющих валиков 3 бумага поступает в первую печатную секцию. Предварительно она ватягивается роликом 9 и расправляется роликом 10. Печатные аппараты этих секций состоят из формных цилиндров 4, пресс-цилиндров 6 и сушильных барабанов 7. Формный цилиндр, на который наносится краска, расположен в опорах качения и приводится во вращение принудительно через зубчатые передачи. Преосцилиндры установлены в подвижных каретках и принудительного привада не имеют. Подъемом и опусканием кареток обеспечивают соответственно выключение и включение натиска, а также демонтаж формного цилиндра, необходимый при смене форм. Для охлаждения резинового покрытия через полости печатных цилиндров пропускается вода.

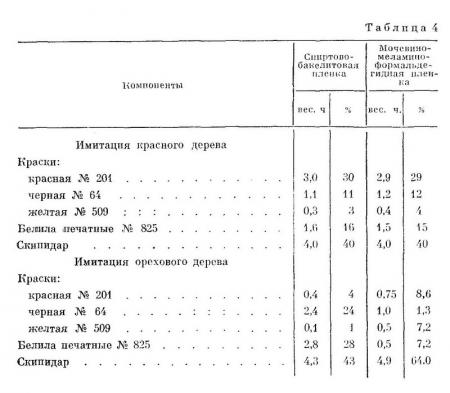

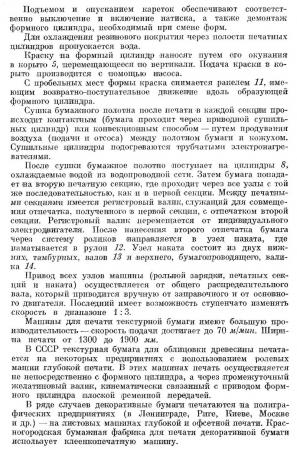

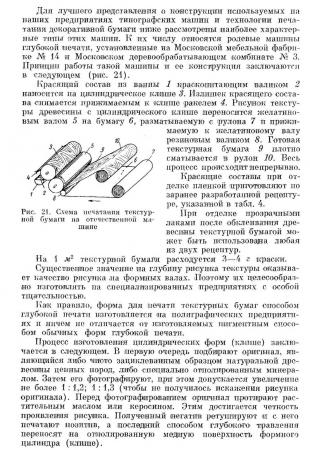

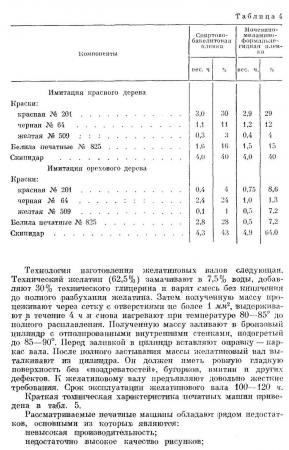

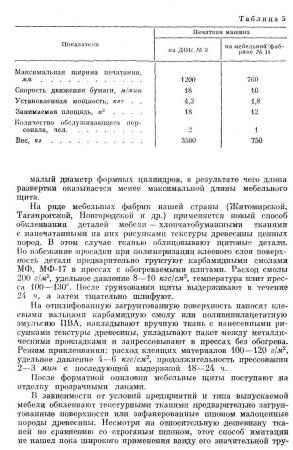

Краску па формный цилиндр наносят путем ого окунания в корыто 5, перемещающееся по вертикали. Подача краски в корыто производится с помощью насоса. С пробельных мест формы краска снимается ракелем 11, имеющим воэвратно-поступательное движение вдоль образующей формного цилиндра. Сушка бумажного полотна после печати в каждой секции происходит контактным (бумага проходит через приводной сушильных цилиндр) или конвекционным способом — путем продувания воздуха (подачи и отсоса) между полотном бумаги и кожухом. Сушильные цилиндры подогреваются трубчатым: электронагревателями. После сушки бумажное полотно поступает на цилиндры 8, охлаждаемые водой из водопроводной сети. Затем бумага попадает на вторую печатную секцию, где проходит через все узлы с той жѳ последовательностью, как и в первой секции. Между печатными секциями имеется регистровый валик, служащий для совмещения отпечатка, полученного в первой секции, с отпечатком второй секции. Регистровый валик перемещается от индивидуального электродвигателя. После нанесения второго отпечатка бумага через систему роликов направляется в узел наката, где наматывается в рулон 12. Узел наката состоит из двух нижних, тамбурных, валов 13 и верхнего, бумагопроводящего, валика 14. Привод всех узлов машины (рольной зарядки, печатных секций и наката) осуществляется от общего распределительного вала, который приводится вручную от заправочного и от основного двигателя. Последний имеет возможность ступенчато изменять скорость в диапазоне 1 :3. Машины для печати текстурной бумаги имеют большую производительность— скорость подачи достигает до 70 м/мин. Ширина печати от . 1300 до 1900 мм. В СССР текстурная бумага для облицовки древесины печатается на некоторых предприятиях с использованием ролевых машин глубокой печати. В этих машинах печать осуществляется не непосредственно с формного цилиндра, а через промежуточный желатиновый валик, кинематически связанный с приводом формного цилиндра плоской ременной передачей. В ряде случаев декоративные бумаги печатаются на полиграфических предприятиях (в Ленинграде, Риге, Киеве, Москве и др.) — на листовых машинах глубокой и офсетной печати. Красногородская бумажная фабрика для печати декоративной бумаги использует клеешотпечатную машину. Для лучшего представления о конструкции используемых на наших предприятиях типографских машин и технологии печатания декоративной бумаги ниже рассмотрены HanSoneiG характерные типы отих машин. К их числу относятся ролевые машины глубокой печати, установленные на Московской мебельной фабрике № 14 и Московском деревообрабатывающем комбинате № 3. Принцип работы такой машины и ее конструкция заключаются в следующем (рис. 21). Красящий состав из ванны 1 краскопитающим валиком 2 наносится па цилиндрическое клише 3. Излишек красящего состава снимается прижимаемым к клише ракелем 4. Рисунок текстуры древесины с цилиндрического клише переносится желатиновым валом 5 на бумагу 6, разматываемую с рулона 7 и прижимаемую к желатиновому валу резиновым валиком 8. Готовая текстурная бумага 9 плотно сматывается в рулон 10. Весь процесс происходит непрерывно. Красящие составы при отделке пленкой приготовляют по заранее разработанной рецептуре, указанной в табл. 4. При отделке прозрачными лаками после обклеивашш древесины текстурной бумагой МОНІСТ быть использована любая из двух рецептур. На 1 м2 текстурной бумаги расходуется 3—4 г краски. Существенное значение на глубину рисунка текстуры оказывает качество рисунка па формных валах. Поэтому их целесообразно изготовлять на специализированных предприятиях с особой тщательностью. Так правило, форма для печати текстурных бумаг способом глубокой печати изготовляется на полиграфических предприятиях и ничем но отличается от изготовляемых пигментным способом обычных форм глубокой печати. Процесс изготовления цилиндрических форм (клише) заключается в следующем. В первую очередь подбирают оригинал, являющийся либо чисто зациклевачшым образцом натуральной древесины ценных пород, либо специально отполированным минералом. Затем его фотографируют, при этом допускается увеличение не более 1 : 1,2; 1 : 1,3 (чтобы не получилось искажения рисунка оригинала). Перед фотографированием оригинал протирают растительным маслом или керосином. Этим достигается четкость проявления рисунка. Полученный негатив ретушируют и с него печатают позитив, а последний способом глубокого1 травления переносят на отполированную медную поверхность формного цилиндра (клише). Технология изготовления желатиновых валов следующая. Технический желатин (62,5%) замачивают в 7,5% воды, добавляют 30% технического глицерина и варят смесь без кипячения до полного, разбухания желатина. Затем полученную массу процеживают через сетку с отверстиями не более 1 мм2, выдерживают в течение 4 ч и снова нагревают при температуре 80—85° до полного расплавления. Полученную массу заливают в бронзовый цилиндр с отполированными внутренними стенками, подогретый до 85—90°. Перед заливкой в цилиндр вставляют оправку — каркас вала. После полного застывания массы желатиновый вал выталкивают из цилиндра. Он должен иметь ровную гладкую поверхность без «ноздреватостей», бугорков, вмятин и других дефектов. К желатиновому валу предъявляют довольно жесткие требовании. Срок эксплуатации желатинового вала 100—120 ч. Краткая техническая характеристика печатных машин приведена в табл. 5.  Рассматриваемые печатные машины обладают рядом недостатков, основными из которых являются: невысокая производительность; недостаточно высокое качество рисунков;

малый диаметр формных цилиндров, в результате чего длина развертки оказывается менее максимальной длины мебельного щита. На ряде мебельных фабрик нашей страны (Житомирской, Таганрогской, Новгородской я др.) применяется новый способ обклелвашш деталей мебели — хлопчатобумажными тканями с напечатанными на них рисунками текстуры древесины ценных пород. В этом случае тканыо облицовывают щитовые детали. Во избежание просадки при полимеризации клеевого слоя поверхность детали предварительно грунтуют карбамиднымя смолами МФ, МФ-17 в прессах с обогреваемыми плитами. Расход смолы 200 г/м2, удельное давление 8—10 кгс/см2, температура тшит пресса 100—130°. После грунтования щиты выдерживают в течение 24 ч, а затем тщательно шлифуют. Нa отшлифованную загрунтованную поверхность наносят клеевыми вальцами карбамидную смолу или поливинилацетатную эмульсию ПВА, накладывают вручную ткань с нанесенными рисунками текстуры древесины, укладывают пакет между металлическими прокладками и запрессовывают в прессах без обогрева. Режим приклеивания: расход клеящих материален 100—120 г/м2, удельное давление 4—6 кгс/см2, продолжительность прессования

2 —3 мин с последующей выдержкой 18—24 ч. После форматной опиловки мебельные щиты поступают на отделку прозрачными лаками. В зависимости от условий предприятий и типа выпускаемой мебели обклеивают текстурными тканями предварительно загрунтованные поверхности или зафанерованные шпоном малоценные породы древесины. Несмотря на относительную дешевизну тканей но сравнению со строганым шпоном, этот способ имитации не нашел пока широкого применения ввиду его значительной трудоёмкости, заключающейся в двойном прессовании: предварительном (фанерование малоценными породами древесины при грунтовании смолами) и окончательном (приклеивание тканей).       отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|