Опубликовано: Октябрь 2, 2012

Оборудование для полирования покрытий на пластях плоских деталей

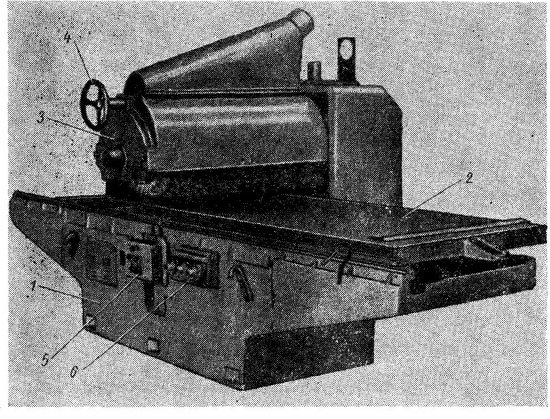

Однобарабанный полировальный станок П1Б (рис. 70) предназначен для полирования пастами лакокрасочных покрытий, нанесенных на плоские поверхности деталей типа щитов. Он состоит из станины 1, каретки 2, суппорта 3, механизма его подъема 4, гидропанели 5, пульта управления 6, приводов барабана и каретки.

На фасадной стороне станины находятся: пульт управления, дроссель регулирования скорости горизонтального перемещения каретки, рукоятка «пуск» и «стоп» перемещения каретки, рукоятка ручного управления изменением ,направления хода каретки. Электродвигатели и электроаппаратура взрывобезопасные.

Рис. 70. Полировальный станок П1Б

Станина состоит из трех чугунных отливок, составляющих единый блок. К основной, средней, отливке болтами прикреплены правая и левая части в виде кронштейнов. На верхней поверхности станины стальные направляющие, на левой части — призматическая, на правой — плоская прямоугольная. По направляющим ходит каретка в виде большого стола, на верхней поверхности которой смонтированы специальные передвижные зажимные линейки для закрепления полируемых деталей различной длины. На нижней стороне каретки укреплена зубчатая рейка, находящаяся в зацеплении с шестерней механизма гидравлического привода каретки, смонтированного в средней части станины на специальном кронштейне. Механизм привода состоит из пары шестерен, двух гидроцилиндров и штока-рейки, жестко связывающего оба поршня гидроцилиндров.

Возвратно-поступательное движение штока-рейки гидроцилиндров передается каретке черев систему шестерен и рейку, закрепленную неподвижно на нижней поверхности каретки. Бак гидросистемы станка находится в средней части станины и составляет с ней одно целое. На крышке гидробака установлен электродвигатель с насосом и контрольно-регулирующая аппаратура гидросистемы. Шестеренный насос гидромеханического привода работает от электродвигателя, с которым он соединен с эластичной муфтой. Работой гидросистемы управляют с гидропанели, установленной на фасадной стороне станка и соединенной трубопроводом с гидробаком и цилиндром привода каретки. На гидропанели находятся лимб бесступенчатого регулирования скорости хода каретки и рукоятка «пуск» и «стоп» хода каретки. Гидропанель обеспечивает также настройку скорости разгона каретки в начале хода раздельно в ту и другую стороны. Над кареткой находится чугунный корпус суппорта полировального барабана, смонтированный на станине при помощи цилиндрических скалок-направляющих и винта с гайкой. Его можно перемещать по высоте при помощи маховичка, конической пары и винта. Внутри корпуса размещен вал, на котором из специальных дисков набирается полировальный барабан. На конце вала, выходящего за заднюю сторону станка, расположен приводной шкив, связанный клиноременной передачей со шкивом электродвигателя, плита которого шарнирно прикреплена к нижней части станины. В корпусе суппорта находится механизм осцилляции полировального барабана, представляющий собой червяк, установленный на валу полировального барабана и входящий в зацепление с червячной шестерней, сидящей на эксцентриковом валике, концы которого связаны шатунами с корпусом суппорта. Суппорт полировального барабана настраивается по высоте в зависимости от толщины полируемых изделий вращением маховичка — через систему конических шестерен и винта. Полирование лакокрасочных покрытий на станках П1Б осуществляется следующим образом. Подлежащую полированию деталь укладывают на каретку и закрепляют на ней с помощью специальных боковых зажимов. Включают привод подачи каретки, совершающей возвратно-поступательное движение. Полируемая деталь, перемещаясь вместе с кареткой, входит, в контакт с вращающимся барабаном, расположенным над нею. Полировочную пасту вручную с помощью кисти наносят на поверхность покрытия. Степень прижима барабана к полируемой детали (удельное давление) фиксируют с помощью амперметра, установленного на станке.

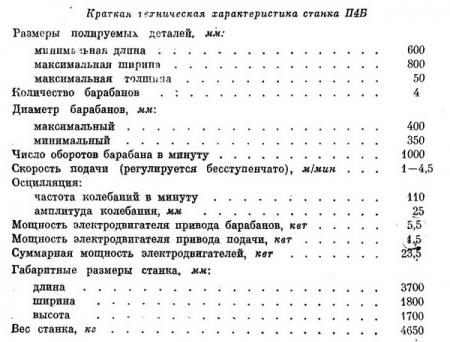

В станке предусмотрена осцилляция полировального барабана. Благодаря этому улучшается качество полирования — лучше выводятся риски и всевозможные царапины. В некоторых зарубежных станках используют вместо осцилляции разворот полировального барабана под углом 8—12° по отношению к направлению подачи. Исследования и опыт работы показали, что качество полирования при осциллирующем барабане выше, чем при развернутом. Поэтому отечественные полировальные станки оснащены механизмом осцилляции барабанов. Техническая характеристика станка П1В Размеры обрабатываемых деталей, мм: длина 400—1800

ширина 200—800

толщина 10—50

Диаметр барабана, мм:

наименьший 300

наибольший 400

Окружная скорость барабана пря наибольшем диаметре,

м/сек 20

ОСЦИЛЛЯЦИЯ барабана:

число колебаний в минуту 100

амплитуда колебаний, мм 25

Скорость перемещения каретки (регулируется бесступенча-

то), м/мин 1,6—8

Электродвигатель привода барабана:

мощность, кет 5,5

число оборотов в минуту 1450

Электродвигатель привода подачи каретки:

мощность, кет N4I

число оборотов в минуту 930

Габаритные размеры станка, мм:

длина 3900

ширина 1900

высота 1450

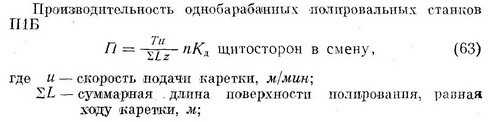

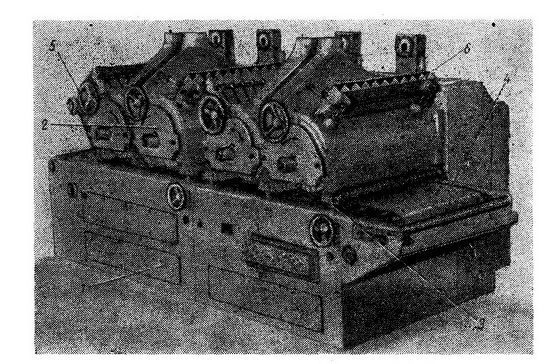

Вес станка, кг ... . 2000 Производительность однобарабанных полировальных станков П1Б  Четырехбарабанный полировальный станок П4Б (рис. 71) проходной, поэтому может встраиваться в автоматические линии. Он состоит из станины 1, суппортов 2, прижимных, роликов 3, механизма 4 подачи, механизма 5 подъема суппортов, кассет 6 для полировальных брикетов, приводов механизма подачи и полировальных барабанов, расположенных внутри станины.

Рис. 71. Полировальный станок П4Б Станина станка имеет коробчатую форму и состоит из двух одинаковых секций, состыкованных между собой. Каждая секция состоит из трех основных частей: 1) основания, на боковых стенках которого смонтирован узел прижимных роликов, а на верхней частя установлены ролики для поддержания ленты механизма подачи;

2) тумбы, внутри которой смонтированы приводы полировальных барабанов;

3) коробки, внутри которой установлены полировальные суппорты. Все три части секции соединены между собой болтами и представляют единый блок. Суппорты полировального барабана полностью унифицированы с суппортами полировального станка ШБ. Прижимные ролики смонтированы на шарнирной подвеске и подпружинены, что обеспечивает надежный прижим полируемых деталей к ленте механизма подачи. На каждой секции станины (блоке) установлен узел прижимных роликов. Кассета предназначена для нанесения твердой полировальной пасты непосредственно на барабан. Паста имеет форму брикетов определенного размера. Кассета представляет собой короб, разделенный перегородкой на девять ячеек, в каждую из которой закладывают брикет полировальной пасты. Короб кассеты смонтирован на двух цилиндрических скалках-направляющих, укрепленных на корпусе суппорта. По мере уменьшения диаметра полировального барабана (ввиду износа) кассета может быть опущена путем поворота маховичка через систему зубчатой передачи. Брикеты удерживаются в ячейках кассеты специальными подпружиненными планками, а освобождаются с помощью рычага. При освобождении брикетная паста смещается вниз до упора ее в поверхность барабана. Привод полировального барабана осуществляется от индивидуального электродвигателя через клиноременную передачу. Привод конвейера подачи состоит из электродвигателя, цепного вариатора и червячного редуктора. Для полирования лакокрасочного покрытия деталь на ленте механизма подачи пропускают под полировальными барабанами, вращающимися навстречу движущейся детали.

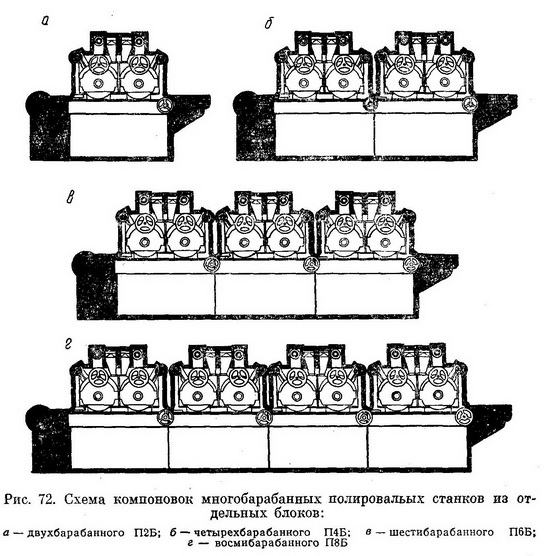

таким образом, что позволяют по мере надобности компоновать полировальные станки с различным, кратным двум, числом барабанов. Четырехбарабанный полировальный станок П4Б базовый, станки с другим количеством барабанов являются его модификацией и имеют соответственно другой индекс: П2Б, П6Б, П8Б, П10Б и т. д. (рис. 72).

Полировальные станки П4Б выпускаются предприятиями Главдревстанкопрома Министерства станкостроительной и инструментальной промышленности.

Отечественные четырехбарабанные полировальные станки П4Б в отличие от зарубежных изготовлены из двух унифицированных секций. Каждая секция представляет собой блок с двумя полировальными барабанами и их приводами, прижимными и поддерживающими роликами. Секции конструктивно выполнены... Необходимость компоновки станков с различным числом барабанов объясняется рядом причин. Количество проходов барабана, необходимое для получения требуемого качества полирования, зависит главным образом от качества предварительного шлифования и применяемой полировальной пасты. При существующем качестве шлифования и полировальных паст требуемый глянец обеспечивается при 12—16 проходах барабана. С появлением шлифовальных шкурок, шлифовальных и полировальных паст повышенного качества количество проходов барабана заметно сократятся. Поэтому в полировальных проходных станках предусмотрена возможность в зависимости от технологических и производственных условий компоновать различное число барабанов. Одним из важных условий нормальной работы полировальных станков является механизированное нанесение твердой брикетной пасты. Последняя может изготовляться централизованно и поставляться потребителю предприятием мебельной промышленности. При отсутствии таких поставок брикетная паста может быть изготовлена силами самих предприятий на базе жидкой пасты № 290, хотя такой способ производства следует считать паллиативным. Технология изготовления твердых брикетных паст № 290-Б на базе жидких заключается в следующем. В бак (емкость) с паровым обогревом и механической мешалкой загружается синтетический церезин 100 (ГОСТ 7658 — 55). Включается обогрев, который должен обеспечить температуру 100—110° через 10—15 мин. В частично расплавленный церезин засыпается канифоль (ГОСТ 794 — 64). Включается механическая мешалка и оба компонента доводятся до полного расплавлении. Далее отвешивается необходимое количество основы пасты № 290 и постепенно заливается в бак с расплавленным церезином и канифолью. Основа пасты № 290 представляет собой осевшую массу, получаемую путем слива всплывшей жидкой фракции при отстаивании (хранении) полировальной пасты в таре. Удаление жидкой фракции необходимо для того, чтобы уменьшить в брикетной пасте процент содержания масел, так как связывающая добавка — церезин 100, относящаяся к категории синтетических жиров, ведет к снижению удельного веса абразивных шлифующих материалов в пасте и к ухудшению ее полирующих свойств. После заливки основы пасты в бак вся масса перемешивается в течение 3—4 ч. В конечной стадии перемешивания мешалка периодически останавливается и отбираются пробы пасты для проверки ее готовности. Перемешивание заканчивается при получении однородной полужидкой массы без крупинок. Готовая паста в горячем состоянии разливается в приготовленные чистые формы и выдерживается в них в течение 24 ч при температуре 18—20°. По истечении указанного срока паста затвердевает и принимает форму брикета. Готовые брикеты упаковывают в бумагу или укладывают в металлические ящики. Ниже приведена рецептура брикетной пасты № 290-Б (%) Основа пасты № 290 73

Церезин 100 (синтетический) : . 25

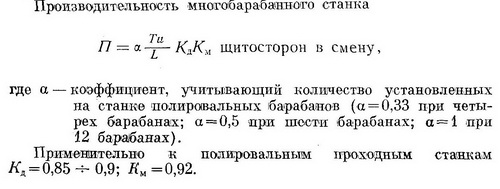

Канифоль 2 В качестве бака для приготовления брикетной пасты № 290-Б лучше всего использовать варочные котлы с обогревом и механической мешалкой МЗС-244Б, стенки которой выполнены из нержавеющей стали. Такие котлы изготовляются Московским объединением Пищемаш. Производительность многобарабанных полировальных проходных станков зависит, при прочих равных условиях, от количества рабочих барабанов. Станки могут быть оснащены таким количеством барабанов, при котором требуемое качество полирования обеспечивается за один проход. При недостаточном количестве барабанов необходим повторный пропуск детали через станок. Выбор модели полировального станка (П2Б, П4Б я т. д.) должен обусловливаться экономическими соображениями. Руководствоваться при этом следует степенью его загрузки. Производительность многобарабанного станка

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|