Опубликовано: Октябрь 10, 2012

Полуавтоматическая линия ЭКБ Минмебельдревпрома Литовской CCP для лакирования

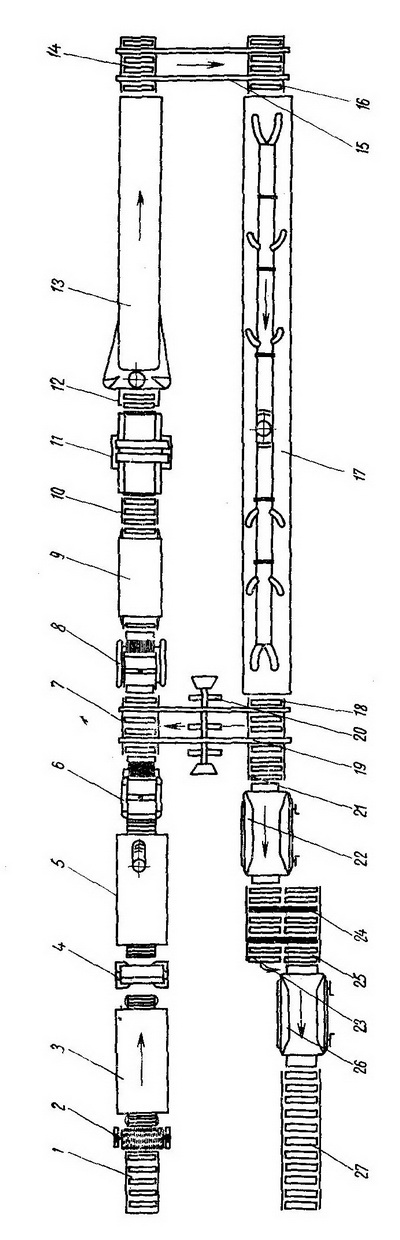

Эта линия (рис. 85) состоит из трех участков: грунтования (поз. 1—6), собственно лакирования (поз. 7—20) и разравнивания лакокрасочного покрытия (поз. 21—27). Участок грунтования представляет собой полу- автоматическую линию, описанную ранее. Ее связь со вторым участком жесткая, в результате чего освобождаются рабочие на стыке участков грунтования и лакирования. Линия работает следующим образом. Мебельные щиты, подлежащие отделке, вручную по одному подаются на приемный рольганг 1 участка грунтования. Пройдя входящее в состав этого участка оборудование (станок 2 для очистки пыля, терморадиационную камеру 3, клеевые вальцы 4, сушильную конвекционную камеру 5 и виброшлифовальный станок 6), мебельные щиты, обе поверхности которых в результате оказываются загрунтованными карбамидными смолами, поступают на рольганг 7 второго участка линии — лакирования. Этот рольганг направляет щиты в виброшлифовальный станок 8 (конструкция и принцип работы его и станка ПКБ MMGK-1, описанного в главе IV, аналогичны). Станок 8 предназначен для шлифования лаковой пленки между покрытиями. После виброшлифовального станка щиты поступают в терморадиационную камеру 9 предварительного подогрева, где частично восстанавливается потерянное тепло с помощью ламп инфракрасного облучения. Затем транспортером 10 щиты подаются на лаконаливную машину 11, откуда с помощью транспортера 12 — гасителя скорости — поступают в камеру 13 стабилизации лакового покрытия для вытяжки летучих элементов лакокрасочного материала. Вышедшие из камеры щиты поступают на рольганг 14, а с него подъемным поперечным транспортером 15 передаются на другую ветвь линии, на рольганг 16. Затем щиты поступают в конвекционную сушильную камеру 17, обогреваемую с помощью шаровых калориферов. Рис. 85. Схема линии для лакирования щитов ЭКБ Минмебельдревпрома Литовской CCP

В камере 17 имеется две зоны сушки лаковой пленки, в одной из которых температура 45—50°, а в другой 50—60°. После выхода щитов из сушильной камеры покрытия на их поверхности оказываются достаточно высушенными. Затем щиты поступают на рольганг 18, а с него транспортером 19 доставляются на кантователь 20, который переворачивает их на 180°. Перевернутые щиты поступают вновь на первую ветвь участка лакирования, где наносится лаковое покрытие на вторую пласть щита в той же последовательности. Лакирование повторяется в зависимости от количества покрытий каждой стороны щита. После окончания лакирования щиты автоматически поступают на рольганг 21 третьего участка линии, а с него на шестибарабанный станок 22, который с помощью специальной безабра- зивной пасты, наносимой дозирующим устройством, слегка разравнивает лакокрасочное покрытие. Затем щиты поступают на рольганг 23, кантователем 24 переворачиваются на 180° для разравнивания покрытия на второй пласти и рольгангом 25 подаются на второй станок 26. С роликового транспортера 27 щиты вручную снимают и укладывают на стеллажи этажерки. Процесс лакирования на линии полностью автоматизирован, за исключением загрузки и выгрузки щитов. Рассматриваемая линия длительное время находится в эксплуатации на Клайпедской мебельной фабрике. Несколько позже пущена в эксплуатацию такая же линия, но без участка разравнивания, на Калининградской мебельной фабрике. Опыт эксплуатации линий такого типа показал, что они работоспособны и достаточно надежны; обеспечивают требуемое качество покрытия, соответствующее IV и III классам отделки; достаточно эффективны (по данным авторов проекта, срок окупаемости капитальных затрат составляет

1,7 года). Недостатками линий являются: Диспропорция производительностей первого и третьего участков по сравнению со вторым — участком лакирования. Вследствие этого участки грунтования и разравнивания работают периоди- чески, что отрицательно сказывается на себестоимости лакирования; помимо этого, в момент пуска этих участков необходимо привлекать на загрузку и съем щитов рабочих, а при их останове —освобождать;

невозможность продвижения на поперечных транспортерах и переворачивания кантователями щитов короче 1 500 мм.

Техническая характеристика линии ЭКБ Минмебельдревпрома Литовской CCP Размеры лакируемых щитов, мм:

длина 1600—1800

ширина 400—600

толщина до 30

Скорость подачи транспортных устройств оборудования,

м/мин 5,4

Ритм работы линии, сек 22

Установленная мощность ламп в терморадиационной камере

участка лакирования, кет 44

Продолжительность прогрева в терморадиационной камере,

мин 2

Продолжительность сушки в конвекционной камере, мин . 6

Расход пара, кг/ч 60

Общая установленная мощность линии, кет 200

Количество обслуживающего персонала 3

Габаритные размеры линии, мм:

длина 70000

ширина 4200

высота 2800

Вес линии, т 40 Рассмотренная линия является первым вариантом, разработанным филиалом ЭКБ Минмебельдревпрома Литовской ССР. Позже на базе этой линии создан второй вариант линии лакирования мебельных щитов, внедренный на объединении мебельных предприятий «Вильнюс». Она отличается от первой лишь тем, что на участке грунтования предусмотрено двухразовое нанесение грунтовки на двух последовательно установленных комплектах оборудования, а сушка лакокрасочных покрытий осуществляется в многоэтажных камерах, оснащенных загрузочно-разгрузочными этажерками. Линия лакирования мебельных щитов второго варианта благодаря увеличению этажности сушильных камер, а также двухразовому нанесению грунта обладает заметно повышенной производительностью и, как следствие, лучшими технико-экономическими показателями по сравнению с линиями первого варианта.

Помимо рассмотренных, на предприятиях страны эксплуатируются и другие варианты линии. Из них заслуживают внимания две; одна из них установлена на Костромской мебельной, а другая — на Tаллинской фанерно-мебельной фабриках. Основные сведения об этих линиях представлены в табл. 20. Наиболее эффективной и удобной в эксплуатации из числа рассмотренных линий лакирования щитовых деталей является линия лакирования ПКБ MMGK-I (себестоимость лакирования м2 поверхности составляет 0,74 коп.). Поэтому она наиболее распространена в промышленности. Остальные линии, будучи более механизированными, имеют вместе с тем заметно худшие технико-экономические показатели (себестоимость лакирования 1 м2 поверхности на линии СП КБ Ленинграда 1,22 коп., на линии первого варианта ЭКБ Минмебельдревпрома Литовской CCP 1,84 коп., а на прочих свыше 2 коп.). Однако применение подобных линий в целом ряде случаев целесообразно, поскольку условия работы на них обслуживающего персонала несравненно лучшие. Выше были рассмотрены действующие на предприятиях нашей страны линии лакирования мебельных щитов нитроцеллюлозными лаками. Лакирование полиэфирными лаками осуществляется, как правило, на поточных маломеханизированных линиях, представляющих собой лаконаливную машину, укомплектованную передвижными многоэтажными тележками, на которые вручную укладывают покрытые лаком детали. Создание линий другого типа, например высокомеханизированных, нецелесообразно, так как полиэфирные парафинсодержащие лаки холодной сушки высыхают при температуре 18—20° и не требуют дорогостоящих сушильных установок и оборудования для промежуточного шлифования покрытия. отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания) ещё:

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|