Опубликовано: Октябрь 18, 2012

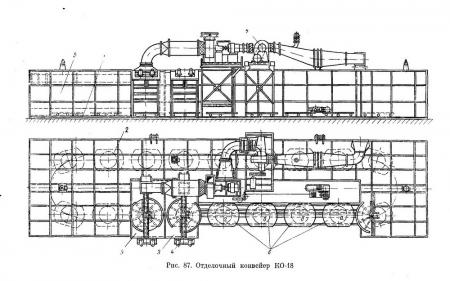

Отделочные конвейерыОтделочные конвейеры представляют собой поточные линии, в которых основные технологические и транспортные операции полностью механизированы. Такие линии (конвейеры) получили весьма (широкое распространение в промышленности, особенно в мебельной. На них отделывают изделия в собранном виде методом пневматического распыления в проходных кабинах при помощи пистолетов - распылителей. В качестве транспортных устройств используются передвижные тележки, жестко связанные с их тяговым органом цепью, тросом или штанговым толкателем. Различают конвейеры для отделки крупногабаритных, среднегабаритных и малогабаритных изделий. Ниже рассмотрены конвейеры, наиболее распространенные и хорошо зарекомендовавшие себя в работе. Отделочный конвейер КО-18 (рис. 87) предназначен для отделки корпусной мебели в собранном виде, а также отдельных ее узлов.

Конвейер состоит из цепного транспортера 1, к которому прикреплены 18 поворотных платформ 2, представляющих собой тележки на четырех колесах, двух распылительных кабин 3 с гидрофильтрами (кабины оснащены взрывобезопасными светильниками 4), сушильной камеры 5, участка 6 загрузки, разгрузки и шлифования покрытия и вентиляционной установки 7. Принцип работы конвейера заключается в следующем. На свободном участке конвейера (позиции а, б, в и г) укладывают , лакируемые изделия. После автоматического включения конвейера изделие на позиции г поступает в левую, а на позиции в — в правую распылительные кабины, где рабочий при помощи пистолета производит их отделку. Платформы, на которые установлены изделия, поворотные.

После окончания лакирования в распылительных камерах автоматически включается транспортер. Ритм его включения задается от реле времени в зависимости от характера отделки, при этом отделанные изделия поступают в конвекционную камеру. Пройдя таким образом через всю камеру, высушенные изделия поступают на свободный участок 6. Места входа в сушильную камеру и выхода из нее тележек оснащены автоматически раскрывающимися и закрывающимися дверцами. Пришедшие на участок 6 изделия после первого лакирования шлифуют (вручную или ручным инструментом). Затем они поступают для повторного лакирования, которое осуществляется аналогично первому. После окончания лакирования и сушки покрытия изделия снимают, а на их место устанавливают новые.

Отделочные конвейеры КО-18 длительное время эксплуатируются на мебельных предприятиях страны. Они могут быть рекомендованы для отделки собранных крупногабаритных изделий и их узлов: ящиков, скамеек и т. д. Конвейеры выпускаются Калининградским литейно-механическим заводом. Для отделки изделий среднего габарита типа обеденных и однотумбовых письменных столов применяют конвейеры системы «Лакокраскопокрытие», мало отличающиеся от конвейеров КО-18. В конвейере системы «Лакокраскопокрытие» имеется одиннадцать (вместо восемнадцати) подвесных поворотных платформ, перемещающихся с помощью втулочно-роликовой цепи по монорельсу на расстоянии 450 мм от уровня пола, а отделочные материалы наносят в одной (вместо двух) распылительной кабине.

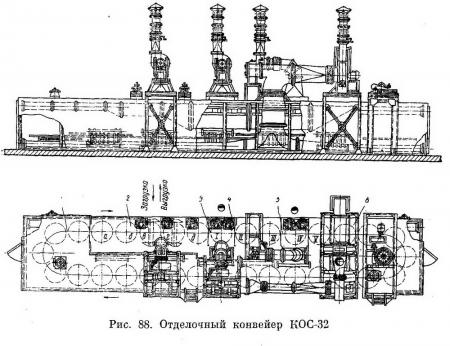

Отделочные конвейеры этого типа изготовляются силами самих предприятий. Отделочный конвейер КОС-32

Отделочный конвейер КОС-32 предназначен для отделки малогабаритных изделий: стульев, кресел, ящиков (полуящиков) для шкафов, корпусов радио- и телеприемников, футляров для инструмента и др. Отделочный конвейер КОС-32, спроектированный Гипродревпромом (рис. 88), включает две распылительные кабины с гидрофильтрами, четыре открытых рабочих места для загрузки, выгрузки изделий, промежуточного шлифования и проходную сушилку. Основным элементом этого конвейера является цепной транспортер 1 автоматического действия, работающий в пульсирующем ритме, задаваемом реле времени. На цепи транспортера при помощи специальных салазок закреплены 32 поворотных диска 2 диаметром 700 мм. Поверхность диска параллельна полу и находится на отметке 600 мм.

Принцип работы конвейера заключается в следующем. На свободные позиции а, б, в, г и д вручную укладывают на специальные металлические подставки изделия, подлежащие лакированию. При перемещении транспортера диск с изделием останавливается на позиции II, а диск г — на позиции I, в распылительной камере 3. В этой камере рабочий распылительным пистолетом наносит первое покрытие лаком, находясь при этом вне кабины. Рабочие места внутри кабины освещены взрывобезопасными светильниками 4 ВЗГ-200. Лакокрасочный туман, образующийся при распылении лака, удаляется из кабины вытяжной вентиляционной установкой. Отсасываемый воздух очищается от находящихся во взвешенном состоянии капель лака в гидрофильтре, представляющем собой двойную водяную завесу, создаваемую специальными форсунками. Очищенная вода собирается в емкостях и используется для повторного пропуска через гидрофильтры. После отделки изделия в кабине 3 автоматически включается транспортер, который смещает диск II на позицию IV во второй распылительной кабине 5, а диск I — на позицию III. При этом импульсе в кабине 3 окажется диск б с уложенным на нем изделием. Начиная со второго импульса, изделия будут находиться уже в обеих распылительных кабинах — 3 ж 5. При дальнейших импульсах транспортера отделанные изделия будут поступать в сушильную конвекционную камеру 6. После- 15-го импульса изделия с высушенными покрытиями поступают в открытую зону конвейера на участок загрузки и разгрузки. Здесь рабочий вручную производит легкое шлифование покрытия для удаления ворса и других дефектов, после чего изделия подвергаются повторному лакированию. Лакированные изделия снимают с транспортера, а на их место укладывают новые, подлежащие отделке. Отделочные конвейеры модели КОС-32 выпускаются Калининградским литейно-механическим заводом.

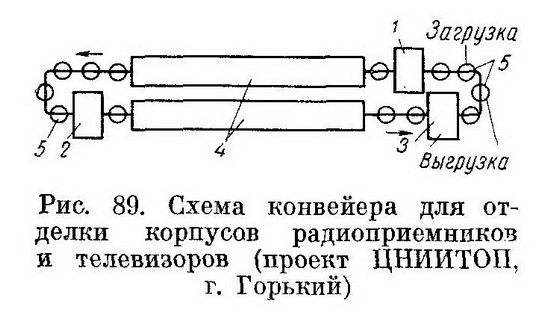

Конвейеры, принципиальная схема которых (представлена на рис. 89, нашли наиболее широкое распространение при отделке корпусов радиоприемников и телевизоров. На них наносят и сушат лакокрасочные покрытия. Грунтование или порозаполнение выполняется вне конвейера. В технологии лакирования изделий предусмотрено четырехкратное нанесение лакокрасочного материала методом пневматического распыления за два оборота конвейера. Принципиально этот конвейер мало отличается от КОС-32. Он состоит из трех распылительных камер (1 — для нанесения первого и третьего слоев, 2 — для второго и четвертого слоев, 3 — для отделки внутренних поверхностей Корпусов), двух терморадиационных сушильных камер 4, рабочих платформ 5. Принцип работы конвейеров заключается в следующем. На позиции «загрузка» рабочий укладывает подлежащие отделке изделия на платформы транспортера, работающего в пульсирующем режиме. Загруженные изделия поступают в распылительную камеру 1, где рабочий с помощью пневматического распылителя покрывает их лаком. После лакирования изделия поступают в первую терморадиационную сушильную камеру, представляющую собой туннель, состоящий из девяти секций длиной 1,5 м. По всей длине сушильной камеры расположены на ее боковых и верхней стенках электронагреватели (ТЭН), удаленные от высушиваемой поверхности на расстояние 200—400 мм. Равномерность лучевого потока ТЭН обеспечивается за счет установки параболических рефлекторов, изготовленных из листового полированного алюминия. При прохождении корпусов радиоприемников и телевизоров через сушильную камеру облучению подвергаются только верхняя и две боковые стороны изделия. Для равномерного высыхания покрытий на других поверхностях изделие имеет и вращательное движение, получаемое благодаря обкатыванию звездочки. Последняя сидит на платформе с втулочно-роликовой цепью, выполняющей роль рейки, жестко закрепленной на каркасе транспортера. Высушенные изделия поступают во вторую распылительную камеру 2 и терморадиационную камеру 4, расположенные на другой ветви конвейера, где аналогичным образам: наносится и сушится второе покрытие. Затем изделия поступают в распылительную кабину 3, где пневматическим распылителем отделывают их внутренние поверхности. В дальнейшем изделия вновь последовательно проходят те же рабочие позиции, в результате чего осуществляется третье и четвертое нанесение лакокрасочного покрытия на поверхность изделия. Окончательно отделанные изделия поступают на позицию «разгрузка», где рабочий их снимает и укладывает новые. Промежуточное шлифование покрытия происходит и на конвейере вручную (или переносным инструментом) на открытом участке — после выхода изделия из камеры. Опыт эксплуатации отделочных конвейеров данного типа на ряде телевизионных заводов показал, что они обладают достаточно высокой производительностью (около 150 тыс. изделий в год), просты и надежны в работе, обеспечивают получение лаковых покрытий требуемого качества. Поэтому они заслуживают широкого внедрения при отделке футляров радиоприемников и телевизоров и аналогичных им изделий нитроцеллюлозными лаками при высокой степени загрузки.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|