Опубликовано: Октябрь 23, 2012

Линии для струйного облива

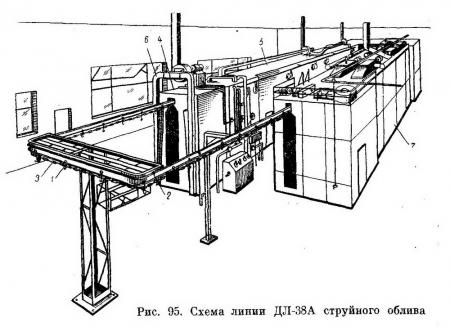

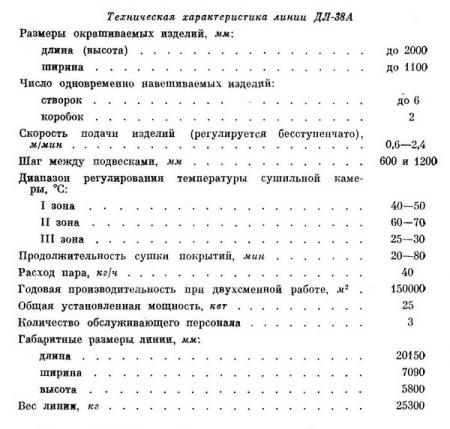

При окраске собранных оконных блоков и балконных дверей получают широкое применение линии ДЛ-38А (рис. 95). Принцип их работы заключается в следующем.

Изделия навешиваются на специальные подвески, прикрепленные к каткам 1, движущимся по монорельсу 2 с помощью бесконечной цепи 3. Привод цепи осуществляется от электродвигателя через редуктор и вариатор.

На одной подвеске одновременно навешиваются четыре-шесть створок и две коробки. Подвешенные изделия поступают в камеру облива 4, где на их поверхностъ наносится краска или эмаль, вытекающая под давлением в виде фонтанов из отверстий коллектора. После окраски изделия поступают в камеру 5 выдержки в парах растворителей данного лакокрасочного материала, подаваемого вентилятором из камеры облива. В камере выдержки происходит, помимо стекания избытков нанесенного материала, равномерное его распределение по всей поверхности изделия. Избыток лакокрасочных материалов по наклонному полу стекает в сборники, откуда после фильтрации поступает в систему обливки. Изделия на конвейере подвешиваются в несколько наклонном к плоскости их движения положении, что обеспечивает лучшее растекание красок или эмалей, а также способствует устранению шагреней, подтеков и т. п. дефектов. Камера облива изолирована от окружающей среды и камеры выдержки воздушной завесой, создаваемой воздуховодом 6. После выдержки в парах растворителей лакокрасочного материала изделия поступают в конвекционную многоходовую сушильную камеру 7. Высушенные изделия для повторного нанесения краски или эмали направляются конвейером в камеру облива. Процесс окраски при этом повторяется. После окончательной окраски оконные блоки снимаются с конвейера и на их место подвешиваются другие, подлежащие окраске. Линии ДЛ-38А серийно выпускаются Вологодским станкостроительным заводом Министерства станкостроительной и инструментальной промышленности.

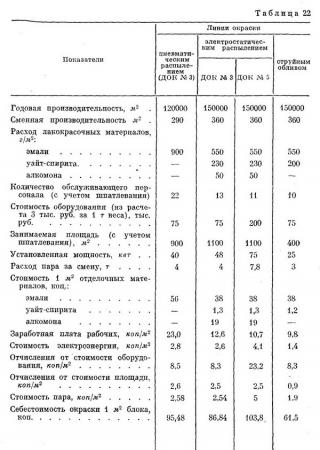

I Опыт эксплуатации рассмотренных линий для окраски оконных блоков показывает следующее. 1. При окраске изделий методом пневматического распыления имеет место повышенный расход лакокрасочных материалов по сравнению с двумя другими методами — в электростатическом поле и струйным обливом. Исследованиями установлено, что при пневматическом способе нанесения потери лакокрасочных материалов составляют примерно 30—40%. Суммарные потери красок и эмалей в пересчете на годовой выпуск продукции (10 тыс. м2) составляют 35—40 т, а убытки по этой причине 25—30 тыс. руб. Учитывая это обстоятельство, а также повышенную загазованность рабочих мест у распылительных кабин, линии окраски методом пневматического распыления нельзя признать соответствующими современному техническому уровню. Поэтому для оснащения новых объектов окраски оконных блоков или реконструкции действующих линии такого типа не могут быть рекомендованы. 2. При окраске в электростатическом поле недостатки, присущие методу пневматического распыления, полностью исключаются. Однако литиям, основанным на этом методе окраски, свойствен ряд недостатков, серьезно снижающих их ценность:

необходимость введения в технологический процесс дополнительных операций: нанесения и сушки токопроводящей грунтовки;

недостаточная адгезия токопроводящих грунтовок с древесиной, из-за чего в процессе эксплуатации окрашенных изделий во влажной атмосфере покрытия нередко отслаиваются;

необходимость повышенного качества поверхностей изделия (VIII класс по ГОСТ 7016 — 54), обеспечиваемого шлифованием;

неравномерная укрывистостъ покрытия (непрокрашивание труднодоступных мест, а также торцов деталей в шиповых соединениях), из-за чего после монтажа оконных блоков необходимо их окрашивать еще раз. 3. Ни один из отмеченных недостатков не наблюдается в линиях струйного облива. Более того, эти линии обладают рядом положительных особенностей: простотой конструкции, следствием чего является высокая эксплуатационная надежность линии; повышенным съемом продукции с 1 M2 занимаемой площади, обусловливаемым значительно большим количеством изделий, пропускаемых в единицу времени через окрасочную кабину. Указанные преимущества свидетельствуют о прогрессивности линий струйного облива, а также о их предпочтительности по сравнению с линиями окраски методами пневматического и электростатического распыления. Об этом свидетельствуют также сравнительные технико-экономические показатели рассмотренных линий, представленные в табл. 22.

Таблица 22 Линии окраски

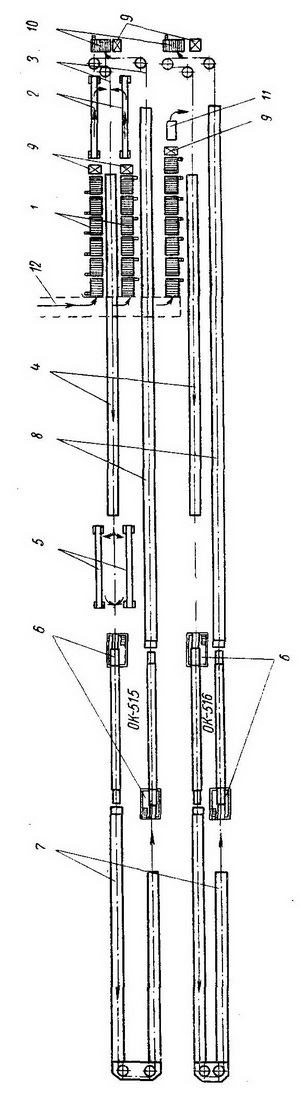

Положительные особенности OK-1 раски изделий методом струйного облива явились основанием для со- : здания проектов типовых линий ' повышенной мощности для оснащения малярных цехов производительностью 500 тыс. м2 оконных блоков в год с полной их заводской готовностью. На рис. 96 представлена технологическая схема линий, одна из которых (ОК-515) предназначена для окраски створок, другая (ОК-516) —коробок. Принцип их работы идентичен и заключается в следующем. Собранные створки или коробки подаются транспортером 12, расположенным в траншее, к приемным транспортерам 1, которые доставляют изделия к подъемным столам 9, откуда их вручную -перекладывают на специальный рольганг 2 или столы 11, где вручную шпатлюют. Зашпатлеванные изделия вручную подвешивают на подвески конвейера 3. На линии ОК-515 изделия к отделке подготавливаются с двух сторон — на двух потоках, а на линии

ОК-516 — на одном. Подвешенные изделия поступают в сушильную установку 4 для высушивания шпатлевки. Затем изделия вручную снимают и укладывают на рольганг 5, где с помощью пневмомашинок шлифуют шпатлевку. Отшлифованные изделия вновь навешивают на конвейер. На линии ОК-516 шпатлевку шлифуют без съема изделий с подвесок конвейера. Затем изделия поступают последовательно в камеру 6 облива и выдержки в парах растворителя и сушильные камеры 7 и 8. После двукратной окраски и сушки изделия вручную снимают Рис. 96. Схема линий струйного облива ОК-515 и ОК-516

C конвейера и укладывают на подъемный стол 9. Накопленные стопы изделий поступают на напольный рольганг 10, а оттуда с помощью внутрицехового транспорта (автокар, вилочных погрузчиков я т. д.) доставляются на участок сгекления. Техническая характеристика линий приведена в табл. 23.

Таблица 23 Параметры Линии

ОК-515 ОК-516

Максимальные размеры окрашиваемых блоков, мм: длина (высота) До 2000

ширина До 1100

Годовая производительность, тыс. мг 500 500

Количество одновременно навешиваемых изделий . До 6 2

Установленная мощность, кет 20 16

Расход пара, кг/ч 800 800

Количество обслуживающего персонала 26 10

Габаритные размеры, м:длина 150 150

ширина 7,6 5,5

высота 5,0 5,0

Вес линии 52 40

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|