Опубликовано: Май 19, 2012

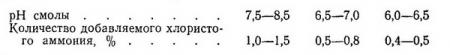

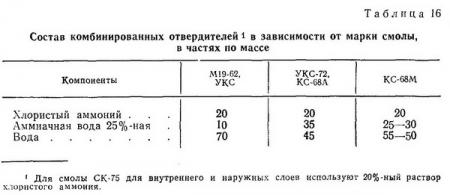

§ 13. Приготовление связующих на мочевино-формальдегидных смолах Характерной особенностью мочевино-формальдегидных смол является их способность к сравнительно быстрому отверждению при нагревании, если перед употреблением в смолу добавить специальные вещества - отвердители или катализаторы отверждения. В качестве отвердителя для карбамидных смол при горячем склеивании чаще всего применяют хлористый аммоний. Количество добавляемого отвердителя обычно составляет 0,7-1% в сухом виде от массы жидкой смолы. При использовании смол с низкой концентрацией (50-55%) от- вердитель добавляют в смолу в сухом виде при условии хорошего перемешивания, обеспечивающего полное растворение кристаллического отвердителя в смоле. При использовании же смол с концентрацией свыше 55% хлористый аммоний (отвердитель) чаще всего применяют в виде 10- или 20%-ного водного раствора. От правильной дозировки (соотношения) отвердителя и смолы зависят предолжительность процесса склеивания и прочность склеивания. Количество же добавляемого отвердителя в свою очередь зависит от марки смолы и срока ее хранения после изготовления. Однако во всех случаях готовая смола с более высокой концентрацией водородных ионов pH требует большого количества отвердителя. Недостаточное или излишнее количество отвердителя ухудшает условия склеивания и, естественно, снижает прочность склеивания. В зависимости от pH готовой смолы количество добавляемого хлористого аммония может изменяться в следующих пределах (по данным Р. 3. Темкиной):  pH смолы 7,5-8,5 6,5-7,0 6,0-6,5 Количество добавляемого хлористого аммония, % 1,0-1,5 0,5-0,8 0,4-0,5 В производственных условиях для каждой партии смолы определяют оптимальное количество отвердителя по специальной методике. При производстве древесностружечных плит применение в качестве отвердителя хлористого аммония в чистом виде иногда весьма затруднительно, так как после смешивания смолы с отвердителем жизнеспособность связующего получается недостаточная, что приводит к быстрому повышению вязкости, а иногда и к преждевременному отверждению связующего, особенно в летнее время. При возможной остановке цеха на длительное время (более 3 ч) приготовленные связующие и осмоленные древесные частицы становятся непригодными для использования. Поэтому отвердитель на основе одного хлористого аммония можно использовать только при работе цеха без остановок. Применение в качестве отвердителя одного хлористого аммония особенно вредно для связующего, предназначенного для наружных слоев, так как при длительной загрузке пакетов в пресс и медленном смыкании плит пресса в поверхностных слоях может произойти преждевременное отверждение связующего, что также ведет к снижению качества плит. Поэтому в производстве древесностружечных плит в качестве отвердителя для наружных слоев широко используют так называемые комбинированные отвердители, в состав которых кроме хлористого аммония входит аммиачная вода. Аммиачную воду вводят в небольшом количестве с целью повышения величин pH, в результате чего замедляется увеличение вязкости и отверждение связующего при обычной цеховой температуре. Состав комбинированного отвердителя зависит от марки применяемой смолы (таб. 16). Таблица 16

| Состав комбинированных отвердителей в зависимости от марки смолы, в частях по массе

1 Для смолы СК-75 для внутреннего и наружных слоев используют 20%-ный раствор хлористого аммония. |

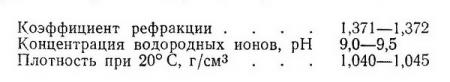

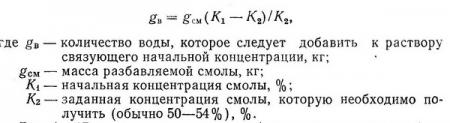

В клееприготовительных отделениях цехов древесностружечных плит подготовляют исходные компоненты для изготовления связующего. Технологический процесс приготовления связующего включает три основные операции: приготовление отвердителя, приготовление раствора смолы, смешивание растворов смолы и отвердителя. Отвердитель готовят следующим образом. В горячую воду (50-60° С) загружают отвешенное количество хлористого аммония и перемешивают в течение 40-60 мин для растворения твердых веществ. После их полного растворения добавляют аммиачную воду (нашатырь) 25%-ной концентрации. Полученную смесь перемешивают в течение 10-15 мин, после этого отвердитель готов к употреблению. После приготовления комбинированные отвердители должны удовлетворять следующим требованиям:  Коэффициент рефракции .... 1,371-1,372 Концентрация водородных ионов, pH 9,0-9,5 Плотность при 20° С, г/смЗ . . . 1,040-1,045 Для внутреннего слоя трехслойных плит и установок экструзионного прессования требуются связующие, обладающие высокой скоростью отверждения (при IOO0C скорость отверждения 50-60 с). Такие связующие получаются при добавлении в смолу отвердителя в виде 20%-ного раствора хлористого аммония. Только в летний период времени, когда температура в цехе поднимается до 30° С и выше, в смолу рекомендуется вводить небольшое количество (0,5-1% от массы смолы) аммиачной воды, чтобы повысить рабочую жизнеспособность связующего. Для качественного распыления связующего необходимо, чтобы его вязкость составляла 18-20 с по вискозиметру ВЗ-4. Чтобы снизить вязкость связующего, используют два способа: разбавляют водой до получения концентрации смолы 50-54% или подогревают высококонцентрированные смолы. В настоящее время первый способ используют чаще. Этот способ состоит в следующем. В емкость для смолы при работающем смесителе постепенно добавляют расчетное количество воды с температурой 18-20° С. Концентрацию полученной смолы контролируют по коэффициенту рефракции. Количество добавляемой воды зависит от концентрации исходной смолы и его вычисляют по формуле

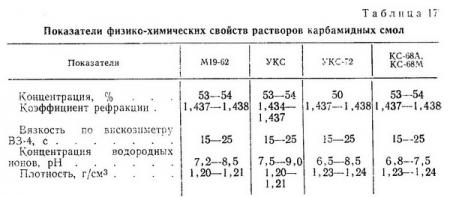

В табл. 17 приведены показатели физико-химических свойств растворов смол, применяемых для производства древесностружечных плит плоского прессования на отечественном оборудовании. | Таблица 17 Показатели физико-химических свойств растворов карбамидных смол

|

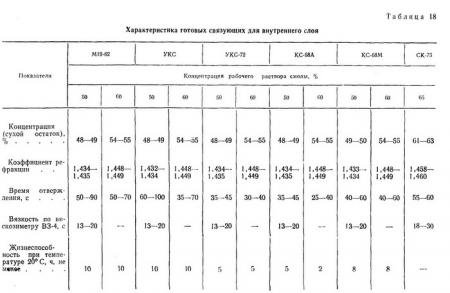

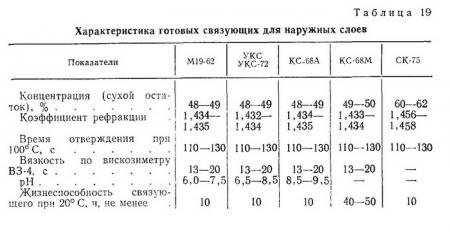

В производстве древесностружечных плит экструзионным способом, для которого требуется более высокая скорость отверждения связующего, приготовляют растворы смол концентрацией 55-60%. Снижение вязкости карбамидных смол путем их разбавления водой имеет весьма существенный недостаток - при введении связующего в стружку подается дополнительное количество воды, в результате чего повышается влажность осмоленных древесных частиц перед началом прессования, что ведет к увеличению времени прессования плит в прессе. В последнее время предложен способ снижения вязкости смол путем их предварительного нагрева з специальных нагревателях проходного типа до 25-35°С в зависимости от марки используемой смолы. При таком способе влажность осмоленных древесных частиц получается невысокая (около 10-13%), что дает возможность уменьшить время прессования плит в прессе и увеличить его производительность. При смешивании рабочего раствора смолы с отвердителем образуются растворы, которые получили название связующие. Ввиду различных условий нагрева наружных и внутреннего слоев трехслойного стружечного пакета в период горячего прессования древесностружечных плит в производстве плит применяют связующие с разным временем отверждения: для внутреннего слоя - 30-60 с и для наружных слоев - 90-120 с. К рабочему раствору смолы для наружных слоев рекомендуется добавлять 5-6 мае. ч (или %) отвердителя. При использовании смолы СК-75 в нее добавляют 1-2% 20%-ного раствора хлористого аммония.  Готовые связующие для внутреннего слоя должны удовлетворять требованиям, приведенным в табл. 18, а связующие для наружных слоев - требованиям, приведенным в табл. 19. Для внутреннего слоя плит всех марок указанных выше смол в качестве отвердителя используют 20%-ный раствор хлористого аммония, который добавляют в количестве 5-6 мае. ч (или % ) на 100 мае. ч рабочего раствора смолы. | Таблица 19 Характеристика готовых связующих для наружных слоев  |

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|