Опубликовано: Май 22, 2012

Работа формирующих машин Формирующие машины равномерно и непрерывно дозируют стружку на перемещаемый под ними поддон или ленточный формирующий транспортер. Для выдачи стружки в формирующих машинах применяется в основном дозирующее устройство, состоящее из широколенточного конвейера и расположенного над ним разравнивающего вальца, которое аналогично применяемым в горизонтальных бункерах. Объемная масса плиты, получаемой из насыпаемого стружечного ковра, по всей площади должна быть одинакова. Поэтому формирующая машина должна обеспечивать равномерную насыпку стружки. Слой стружки, который формируется на описанном выше дозирующем устройстве и непрерывно выдается на поддоны или ленточный формирующий транспортер главного конвейера, имеет одинаковую высоту. При этом его объемная масса колеблется в значительных пределах, что зависит от изменения свойств подаваемых стружек. На эти свойства влияют порода древесины, ее влажность и возраст, размеры сырья, типы используемых стружечных станков, степень затупления их ножей, плотность укладки в них сырья, размеры стружки, шероховатость ее поверхности и др. Свойства подаваемых стружек влияют на их взаимное сцепление и плотность расположения в образуемом слое.

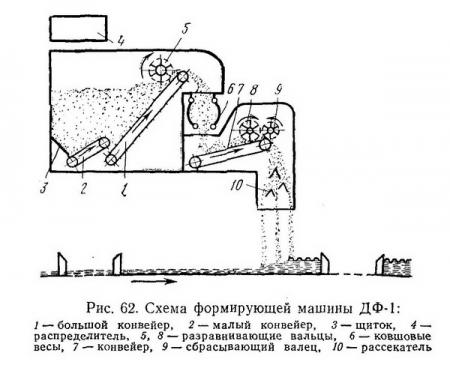

Чтобы ослабить влияние изменений свойств стружки, формирующую машину дополняют устройствами, насыпающими ковры разномерной массы по всей их площади. Для образования стружечного ковра с несколькими слоями различных стружек в линии устанавливают несколько машин. Трехслойный стружечный ковер в цехах проектной производительностью 25 тыс. м3 плит в год насыпается четырьмя формирующими машинами ДФ-1 или ДФ-2М (рис. 61). Поддон движется в направлении, показанном стрелкой. Машина 1 насыпает на поддон нижний наружный слой стружки, затем машины 2 и 3 насыпают внутренний слой, а машина 4 - верхний наружный слой. Формирующая машина ДФ-1 (рис. 62) состоит из дозатора, аналогичного дозатору бункера сухой стружки (см. § 31), и питателя, который служит для непрерывной выдачи периодически поступающей в него стружки. В дозатор стружку подает распределитель 4, распределяющий ее равномерно по всей ширине машины. Для этого используют специальный скребковый питатель или маятниковый распределитель.

В дозаторе размещены большой 1 и малый 2 конвейеры и разравнивающий валец 5. Эти конвейеры выносят стружку из дозатора в ковшовые весы 6, закрепленные на нем. Разравнивающий валец 5 формирует слой стружки равномерной толщины. Сзади малый конвейер 2 перекрывается щитком 3. После опускания коромысла весов конвейеры 1 и 2 останавливаются и затем стружка из ковша весов периодически высыпается в питатель на движущийся ленточно-цепной конвейер 7. Находящийся над конвейером на определенном расстоянии разравнивающий валец 8 отбрасывает назад излишки стружки, формируя на конвейере слой стружки равномерной толщины.

|

| Стружка вследствие небольшой насыпной плотности и склонности к взаимному сцеплению не может сама непрерывно ссыпаться с медленно перемещающегося подающего конвейера, а будет падать вниз в виде отдельных полосок. Поэтому на перегибе конвейера у ведущего вала установлен валец 9, который непрерывно сбрасывает стружку с конвейера вниз в течку. В течке смонтированы гребенчатые или другие рассекатели 10, которые распределяют поток стружки по всей ее ширине, благодаря чему сглаживается кратковременная неравномерность выдачи стружки. В новых формирующих машинах для этой цели установлены рассеивающие вальцы. Конвейер 7 и разравнивающий валец 8 питателя настраивают так, чтобы за цикл работы весов 6 из питателя непрерывно выдавалась точно отвешенная порция стружки. Для этого устанавливают определенную скорость конвейера и определенный зазор между ним и разравнивающим вальцом. Формирующая машина выдает равномерно по массе смешанную со связующим стружку, а затем непрерывно высыпает ее равномерно по объему на поддоны, таким образом обеспечивается комбинированное весовое и объемное дозирование стружечного ковра. Конвейер 7 питателя приводится в движение от электродвигателя через трехступенчатую клиноременную передачу, червячный редуктор, цепную передачу и сменные шестерни. Разравнивающий валец 8 питателя приводится в движение от электродвигателя через клиноременную передачу, червячный редуктор и зубчатую передачу. Сбрасывающий валец 9 приводится в движение цепной передачей от червячного редуктора привода разравнивающего вальца.

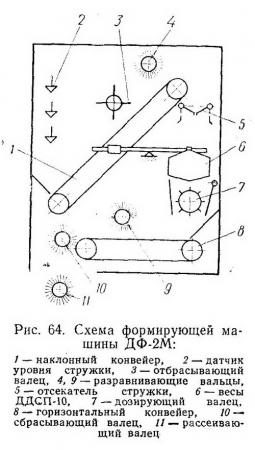

Подъем и опускание разравнивающего вальца питателя осуществляются аналогично бункерам двумя подъемными винтами. Винты входят в гайки-шестерни редукторов, находящихся на боковинах питателя. С помощью маховичков поворачивают горизонтальный валик, связанный с обеими гайками-шестернями подъемных винтов. В модернизированных формирующих машинах ДФ-1 (рис. 63) питатель заменен новым, а в дозаторе установлен валец 6, который основную массу стружки отбрасывает назад. Это исключает перегрузку основного разравнивающего вальца 5 и перебрасывание стружки через него, если высота насыпки стружки в дозаторе увеличится. В заданное по циклу время ковш 4 весов раскрывается и стружка высыпается на медленно движущийся донный конвейер 2 нового питателя. Скорость донного конвейера выбрана таким образом, что последовательно поступающие из ковша весов порции стружки укладываются одна на другую с небольшим смещением по длине конвейера, образуя на нем непрерывный слой стружки значительной толщины. Донный конвейер подает стружку к зубчатым вальцам 3, расположенным в наклонной плоскости. Эти вальцы захватывают стружку и сбрасывают ее вниз в рассеивающее устройство и далее в формируемый стружечный ковер. Щеточный валец 1, установленный под ведущим валом донного конвейера, очищает его ленту от налипающей стружки. В результате модернизации формирующей машины уменьшается рассеивание массы стружечных ковров в 1,5-2 раза, повышается равномерность их насыпки по площади. Это снижает разнотолщинность отпрессованных плит и повышает стабильность показателей их физико-механических свойств. Кроме того, оператор освобождается от необходимости постоянного контроля за заполнением питателей стружкой и регулирования их производительности при колебании насыпной плотности стружки.  В формирующей машине ДФ-2М (рис. 64) над ковшовыми весами 6 размещен отсекатель стружки 5 с двумя поворотными заслонками, привод которых осуществляется от пневмоцилиндра. При подаче конвейером 1 стружки в весы 6 заслонки повернуты вниз, как показано на рисунке пунктиром. При срабатывании конечного выключателя весового механизма включается электромагнитный пневмозолотник, который подает сжатый воздух в пневмоцилиндр, поворачивающий заслонки вверх, и тем самым прекращает дополнительное поступление стружки в ковш. Кроме того, в приводе наклонного конвейера применен двухскоростной электродвигатель, который в конце отвешивания автоматически переключается на меньшую скорость. В результате перед поворотом заслонки отсекателя скорость транспортера и подача стружки в весы уменьшаются вдвое. Благодаря действию отсекателя и указанному уменьшению скорости наклонного конвейера значительно ослабляется влияние изменений свойств стружки (порода древесины, форма стружки, влажность) на точность отвешивания порций, так как уменьшается разброс перевеса стружки.

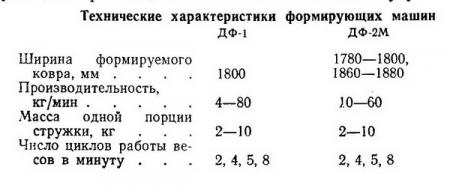

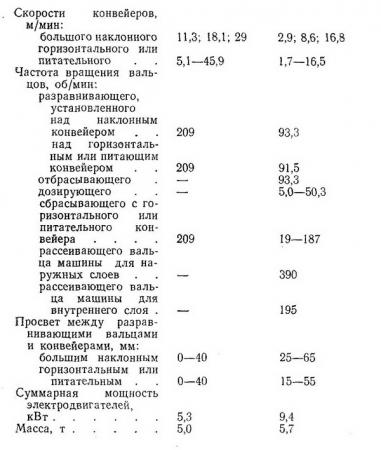

Отвешенная стружка из весов 6 падает в дозировочный бункер, дном которого служит дозирующий валец 7. На вальце вдоль образующих расположено шесть щеточных ребер. В приводе дозирующего вальца для бесступенчатого регулирования его скорости применен электродвигатель постоянного тока. Периодически поступающие в дозировочный бункер порции стружки выдаются из него непрерывным потоком на горизонтальный конвейер 8. Непрерывность потока повышает равномерность выдачи стружки конвейером на рассеивающий валец 11. В приводе горизонтального конвейера для бесступенчатого регулирования его скорости также применен электродвигатель постоянного тока. Рассеивающий валец 11 распределяет поток стружки на некоторой площади, благодаря чему сглаживается кратковременная неравномерность выдачи машиной стружки и стабилизируется структура насыпаемого ковра. Отбрасывающий валец 3 представляет собой вал, через который проходят длинные стальные штыри. Разравнивающие вальцы имеют барабаны, на которых с помощью транспортерной ленты эластично закреплены стальные штыри, расположенные в шахматном порядке. Наклонный транспортер приводится в движение от двухскоростного электродвигателя через электромагнитную муфту, редуктор и цепную передачу. Скорость регулируется путем замены сменных звездочек. В приводе отбрасывающего и разравнивающего вальцов, установленных над наклонным конвейером, использованы мотор- редуктор и цепная передача, а в приводах дозирующего вальца и горизонтального конвейера - электродвигатели постоянного тока, редукторы и цепные передачи. Разравнивающий валец, установленный над горизонтальным конвейером, приводится в движение непосредственно от мотор-редуктора, сбрасывающий валец - через зубчатую передачу от ведущего вала горизонтального конвейера, а рассеивающий валец - от электродвигателя через клиноременную передачу. Формирующая машина ДФ-6 имеет схему, аналогичную изображенной на рис. 63. В этой машине конвейер 8 заменен соответствующим козырьком. Под машиной установлено рассеивающее устройство ДРФ-1 с двумя вращающимися навстречу один другому вальцами. Для равномерного распределения стружки по ширине формирующих машин над ними устанавливают маятниковые распределители ДРМ-1, которые снабжены качающимися патрубками для стружки, совершающими около 30 качаний в минуту. Технические характеристики формирующих машин

В цехах с оборудованием фирмы Зимпелькамп установлены формирующие машины фирмы МАК, конструкция которых аналогична машине ДФ-1. В цехах с оборудованием фирмы Беккер и ван Хюллен используют формирующие машины фирмы Шенк. В линии установлены четыре машины. На рис. 65 показаны две средние машины для подачи стружки внутреннего слоя. Из распределительного устройства 1 стружка высыпается внутрь машины на ленточный конвейер 2, который непрерывно перемещает стружку в направлении, указанном на рисунке стрелкой А. Скребковый конвейер 3 с гребенчатыми планками непрерывно отгребает стружку назад, оставляя на конвейере 2 слой определенной толщины. Этот слой ковра дополнительно разравнивает валец 4, а валец 5 сбрасывает стружку с конвейера. На пути стружки установлен фракционирующий валец 6, который вращается против часовой стрелки и отбрасывает стружку в горизонтальном направлении. При одинаковой начальной скорости тяжелые стружки 8 падают дальше, чем легкие стружки 7. В результате этого на поддоне 10, движущемся в направлении стрелки Б, вначале образуется слой более легких, а затем более тяжелых частиц, сбрасываемых левой машиной. На полученный слой в зоне правой машины сбрасывается стружка в обратной последовательности: вначале более тяжелая, затем более легкая. В результате структура полученного стружечного ковра 9 симметрична. Таким образом, в машине валец 6 обеспечивает механическое фракционирование стружки в основном по массе в направлении, перпендикулярном пласти ковра. После средних машин устанавливают разравнивающий валец с пневмоотсосом. Это устройство срезает верхний слой стружки с полученного ковра, устраняя все погрешности работы трех первых машин. Однако при этом нарушается фракционированное строение ковра. В новых машинах фирмы Шенк скребковый конвейер 3 заменен рядом игольчатых вальцов, расположенных в наклонной плоскости. Как указывалось, формирующие машины ДФ-2М и ДФ-6 обеспечивают комбинированное весовое-объемное дозирование стружечного ковра, а машина фирмы Шенк производит лишь дозирование по объему. Комбинированное весовое-объемное дозирование более рационально, так как в результате получаются плиты определенной плотности.

Рис. 66. Схема участка формирования - прессования плит фирмы Бере На заводе производительностью 100 тыс. м3 плит в год с оборудованием фирмы Бере установлены четыре машины 2, 3, 4 я 5 (рис. 66). Формирующая машина фирмы Бере представляет собой горизонтальный бункер, дно которого образовано широколенточным конвейером. На всей длине формирующей машины над широколенточным конвейером 24 размещены четыре разравнивающих вальца 25. Вальцы постепенно опускаются к конвейеру 24, благодаря чему к его разгрузочной части получается ровный по всей ширине машины слой стружки. С конвейера под действием сбрасывающего вальца стружка падает вниз. Транспортерная лента очищается вращающейся круглой щеткой, установленной иод конвейером. Чтобы производительность формирующей машины была равна заданной (по массе), на ее конвейере формируется слой стружки, ширина которого превышает требующуюся примерно на 10%. Получающиеся излишки отделяются диском, установленном на сбрасывающем вальце, и поступают по течке к весовому устройству, которое проверяет массу излишков в течение целого или половины ритма движения поддонов. Если масса излишка стружки выходит за допускаемые пределы, то автоматически соответственно регулируется скорость широко- ленточного конвейера и тем самым изменяется производительность формирующей машины. Крайние формирующие машины 2 и 5 снабжены устройствами для воздушного фракционирования стружки. Устройства состоят из двух вентиляторов 26 и системы трубок 27. Воздух, поступающий из вентиляторов 26, направляется в коллекторную коробку, из которой системой грубок 27 равномерно распределяется но поперечному сечению камеры фракционирования 30, и встречает на своем пути падающий сверху поток стружки. Поток воздуха захватывает с собой стружку и проходит между вертикальными направляющими стенками 28, а затем через две вибрирующие сетки 29. Более легкие фракции (пыль и мелкие частицы) относятся воздухом дальше, а грубые стружки - ближе. В результате этого на формирующем транспортере 1, движущемся слева направо, вначале располагается слой более легких, а затем слой более грубых частиц. На образованном нижнем фракционированном ковре, насыпанном машиной 2, при дальнейшем движении транспортера 1 формируются без фракционирования ковры машинами 3 и 4, а затем машиной 5 -верхний фракционированный ковер. Из камеры фракционирования 30 воздух возвращается к обоим вентиляторам 26 по двум воздуховодам 31, расположенным по бокам камеры. Описанные машины установлены и в части цехов фирмы Раума- Репола.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|