Опубликовано: Май 22, 2012

Работа импортных главных конвейеров Схема главного конвейера фирмы Зимпелькамп представлена на рис. 69. Поддоны перемещаются по кольцу в направлении, указанном на рисунке стрелкой, в основном цепными конвейерами с упорами или крюками. Останавливаются поддоны в надлежащем месте при падении упоров или крюков. Каждый транспортер снабжается индивидуальным приводом, включающимся при достижении поддонами определенного положения. После перемещения на одну позицию транспортер останавливается; время остановки зависит от ритма работы формирующего транспортера, который настраивают путем регулирования привода. Остальные транспортные агрегаты при переходе от изготовления стружечной плиты одной толщины на другую не регулируют.

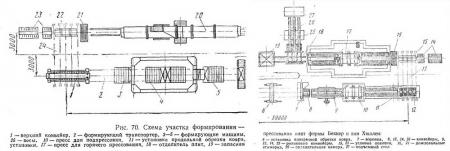

Конвейер работает следующим образом. Поддоны подаются роликовым конвейером 1 на формирующий транспортер 2, на котором находятся подвижные формы для насыпки стружечного ковра. Ковер насыпается формирующими машинами 3, 4, 5 и 6. Просыпавшаяся между подвижными формами стружка возвращается в соответствующие машины с помощью поперечных конвейеров и пневмоустановок. В конце формирующего транспортера поддон подхватывается на ходу крюком конвейера 7. Этот конвейер подает поддон вперед примерно на 8 м, после чего он заталкивается конвейером 8 в пресс 9 для подпрессовки. Из пресса поддон подхватывается крюком конвейера 10, длина которого примерно такая же, как у конвейера 7. В загрузочную этажерку пресса 12 для горячего прессования поддон подается конвейером 11. В период загрузки - выгрузки пресса для горячего прессования загрузочная этажерка не принимает поддоны со стружечным ковром, а формирующий транспортер 2 работает непрерывно. Поэтому поддоны последовательно заполняют все позиции между этажеркой и транспортером 2. В начале заполнения поддонами загрузочной этажерки происходит ускоренная подача их, несколько этажей этажерки быстро загружаются поддонами, а затем наступает ритмичная работа конвейера на этом участке главного конвейера. Из разгрузочной этажерки поддоны подаются конвейером 13 на конвейер 14, где верхним поперечным конвейером плита сталкивается на весы 15, роликовый конвейер которых после взвешивания подает плиту на подъемный стол 16. Свободный поддон конвейером 14 передается на поперечный конвейер 17, который в свою очередь подает его на возвратный конвейер 18. Все десять поддонов, выгруженных из пресса для горячего прессования, ускоренно поступают на возвратный конвейер, после чего он без остановки движется до момента достижения первым поддоном конвейера 19 последний подает поддон на конвейер 20, расположенный в первой охладительной камере. Из первой охладительной камеры поддон подается во вторую конвейером 20, из второй - в третью конвейером 21, а оттуда на поперечный конвейер 23 с помощью конвейера 22. С поперечного конвейера поддоны подаются конвейером 24 на роликовый конвейер 1. Нарушение ритмичной подачи поддонов из разгрузочной этажерки в период выгрузки пресса компенсируется за счет ускоренного прохода поддонов через охладительные камеры. Поддоны перемещаются по всему кольцу по склизам, изготовленным из древеснослоистого пластика. Налаживая главный конвейер на изготовление плит определенной толщины, изменяют лишь время стоянки конвейеров, поэтому скорость перемещения поддонов определяется условиями получения плит минимальной толщины. Вследствие этого при транспортировании поддонов с ковром для плит большой толщины стружечная масса может несколько рассыпаться, в свою очередь отпрессованные плиты также проскальзывают по поддону. Чтобы ослабить это явление, в приводах конвейеров, расположенных между формирующим транспортером и прессом для горячего прессования, применяют трехскоростные электродвигатели или двигатели постоянного тока.  Схема участка формирования - прессования плит фирмы Беккер и ван Хюллен представлена на рис. 70. Поддоны перемещаются по замкнутому пути в направлении, указанном на рисунке стрелкой, при периодическом движении отдельных конвейеров. В главном конвейере применены различные транспортирующие элементы. На большинстве участков используют подачу цепными конвейерами, причем цепи переносят поддоны на своих резиновых колодках. На участке весов и пресса для подпрессовки поддоны перемещаются специальной кареткой с захватом и толкателем. Каждый конвейер снабжен индивидуальным приводом, который включается, когда поддон достигает определенного положения. Переместившись на одну позицию, конвейер останавливается на время, зависящее от ритма работы формирующего транспортера. При переходе от одной толщины плиты на другую регулируют лишь скорость формирующего транспортера. Конвейер работает следующим образом. Поддоны упорами нижней ветви верхнего конвейера 1 перемещаются по роликовому конвейеру на несущие планки формирующего транспортера 2. В конце этого движения передний конец поддона попадает под мостик формирующего транспортера 2, мостик при этом копиром приподнят несколько вверх. При дальнейшем перемещении формирующего транспортера мостик съезжает с копира и под действием силы тяжести (собственного веса) опускается вниз на смежные поддоны, закрывая просвет между ними. Таким образом, получается сплошной подвижной помост, на который формирующие машины 3 и 5 насыпают стружку наружных слоев, а машины 4 - стружку внутреннего слоя. По бокам формируемый стружечный ковер ограничивают неподвижные стенки. Непрерывный стружечный ковер на установке 6, движущейся на некотором участке синхронно с формирующим транспортером, на ходу распиливается двумя пилами в поперечном направлении. При распиливании ковра, производимом точно над мостиками формирующего транспортера, он зажимается сверху балкой. В конце формирующего транспортера его мостики в выдвинутом состоянии обкатываются по круговым копирным направляющим, сбрасывая * расположенный на них кусок ковра в воронку 7 и освобождая для поддонов проход вперед. Стружка в воронке равномерно перемещается винтовым конвейером к приемнику пневмоустановки, возвращающей стружку в поток внутреннего слоя. При выходе с формирующего транспортера поддон передним захватом разжимает штыри каретки конвейера 8, при этом каретка на некотором пути принудительно проталкивается поддоном вперед при выключенном приводе ее конвейера; для этого в приводе конвейера предусмотрена муфта обгона. После включения привода каретка затягивает поддон на весы 9, одновременно с этим она передним своим упором подает предыдущий поддон с весов в пресс 10 для подпрессовки. Из пресса поддон с ковром перемещается аналогичной кареткой на установку И продольной обрезки стружечного ковра, который во время обрезки зажимается специальными балками. Установка движется синхронно с кареткой. Поддон с обрезанным ковром попадает в угловую позицию конвейера, где в просветах между роликами конвейера 12 расположена рама поперечного цепного конвейера 13. На отдельных звеньях этого конвейера закреплены резиновые круглые колодки. Чтобы подать поддон в поперечном направлении, рама конвейера подии- мается эксцентриковым механизмом, при этом резиновые колодки цепей конвейера приподнимают поддон над роликовым конвейером и при включении привода конвейера поддон перемещается в угловую позицию 15. Дальше поддон с помощью цепных конвейеров с резиновыми колодками перемещается через дождевальную установку 16, этажерки пресса для горячего прессования, позицию 18 отделения плит от поддонов, запасную этажерку 19 (на 25 поддонов), охладительную камеру 20, дождевальную установку 21 и угловую позицию 22. Поперечное перемещение поддонов осуществляется поперечным цепным конвейером 24, аналогичным конвейеру 13. Неприводные роликовые конвейеры 14 и 23 используют для загрузки конвейера запасными поддонами. Роликовый конвейер 14 может быть также использован для удаления бракованного ковра. Между формирующими машинами 4 и 5 установлен корректирующий игольчатый валец с пневмоотсосом, служащий для выравнивания стружечного ковра после насыпки его внутреннего слоя. Плиты отделяются от поддонов сдвоенным кантователем. Первый кантователь поворачивает поддоны с плитой на угол более 90°, в результате чего плита падает на второй кантователь, который подхватывает ее и затем опускает на цепной конвейер 26. Конвейер передает плиту на весы 25, а затем на подъемный стол 27. Так же как и в главном конвейере фирмы Зимпелькамп, процесс загрузки - выгрузки пресса для горячего прессования сопровождается нарушением ритмичной работы описываемого конвейера, т. е. вначале происходит накопление поддонов перед загрузочной этажеркой, а затем ускоренная выгрузка отпрессованных плит и ускоренная загрузка стружечных ковров. Применение запасной этажерки позволяет обеспечить ритмичную работу охладительной камеры. Формирующий транспортер 1 главного конвейера фирмы Бере (см. рис. 66) подает гибкие поддоны под формирующие машины 2, 3, 4 и 5. Гибкие пластмассовые листы поддонов прикреплены передним концом к стальным поперечинам. Упоры верхних ветвей цепей формирующего транспортера 1 перемещают поперечины, при этом пластмассовые поддоны скользят по столу, облицованному листами нержавеющей стали. В приводе формирующего транспортера установлен механический вариатор. На формирующем транспортере поддоны перекрывают друг друга, при этом задняя часть предыдущего поддона находится под поперечиной последующего. Вследствие этого поддоны на верхней ветви формирующего транспортера образуют сплошную ленту. С боков лента перекрывается неподвижными боковыми стенками. Из сформированного непрерывного стружечного ковра вырезаются пильным агрегатом 6, движущимся на некотором участке синхронно с формирующим транспортером, поперечные полосы шириной около 150 мм. Передняя часть формирующего транспортера 1 перекрывается с боков цепями с упорами ускоряющего конвейера 7. Цепи этого конвейера начинают перемещаться в тот момент, когда передний поддон на формирующем транспортере занимает определенное положение. Конвейер 7, ускоренно перемещая поперечину указанного поддона, оттягивает ее от упоров формирующего транспортера и останавливается в тот момент, когда перемещаемый им поддон оказывается на платформе весов 9. Одновременно при этом движении ускоряющий конвейер перемещает расположенный впереди предыдущий поддон с весов в пресс 11 для подпрессовки фирмы Дифен- бахер (ФРГ). Под верхней подвижной плитой пресса проходит бесконечная пластмассовая лента, которая после размыкания пресса перемещается на длину плиты и очищается круглой щеткой. На выходе из пресса ускоряющий конвейер 7 заканчивается, и к нему примыкает короткий качающийся мостик 12. Если ковер получился качественным, то пресс 11 подпрессовывает его и качающийся мостик 12 занимает, как показано на схеме, горизонтальное положение; при этом стружечный брикет беспрепятственно подается вперед вначале поддоном, а затем ленточным конвейером 14. Если масса брикета выходит за допускаемые пределы, то весы 9 отключают пресс 11 и подают сигнал на подъем левой части мостика 12. Команду на подъем может давать также в необходимых случаях оператор с пульта. При подъеме левой части мостика 12 стружечный ковер, перемещаемый поддоном, проходит под мостик и встречает на своем пути трехвалковую дробилку, которая разрыхляет ковер. Полученная стружечная масса скользит вниз в воронку, на дне которой установлено два винтовых конвейера 13. Стружка выносится винтовыми конвейерами на наклонный ленточный конвейер 10, который подает ее в бункер 8. Бункер представляет собой прямоугольную камеру, в которой для распределения поступающей стружки по всему объему сверху установлен винтовой конвейер. На дне бункера размещено четыре винтовых конвейера, которые постепенно выдают стружку в пневмотранспорт. Поддоны после выхода из пресса 11 для подпрессовки в конце верхней ветви ускоряющего конвейера 7 огибают направляющий вал и при поджиме системой прижимных вальцов к вертикальной стснке проходят для очистки у вращающейся круглой щетки. Очищенные с верхней стороны поддоны постепенно возвращаются ускоряющим конвейером 7, проходя под прессом 11 и весами 9, к началу нижней ветви формирующего транспортера 1. Ускоряющий конвейер движется периодически, поэтому формирующий транспортер 1 имеет возможность после остановки конвейера 7 перехватывать своими упорами поперечины поддонов, находящихся в указанном выше положении. Далее поддоны перемещаются нижней ветвью формирующего транспортера, в конце которой установлена вторая круглая щетка, очищающая вторую сторону листа поддона. Очищенные поддоны затем начинают перемещаться вверх и попадают на верхнюю ветвь формирующего транспортера, после чего описанный цикл их перемещений повторяется. После подпрессовки брикет отделяется от поддона, проходит по мостику 12, а затем перемещается конвейером 14. При этом его продольные кромки обрезаются двумя стационарными круглопильными головками. Затем брикет поступает на ленточный конвейер 16, у которого расположены две поперечные круглопильные головки 15 и 17 пильного агрегата, где обрезается при их поперечном движении, при этом конвейер с брикетом неподвижен. После обрезки брикет подается ленточным конвейером 16 в четырехэтажный накопитель 18, за которым размещены 16-этажная этажерка 19 и пресс 20 для горячего прессования фирмы Дифен- бахер. Накопитель и этажерка на каждом этаже оборудованы ленточными конвейерами. За прессом расположена цепно-рычажная разгрузочная этажерка 21, которая поочередно опускает отпрессованные плиты на продольный цепной конвейер, передающий их на роликовый конвейер 22. С роликового конвейера плиты поступают в звездообразное охладительное устройство, из которого они подаются в поперечном направлении на штабелеукладчик. Полученный штабель с роликового конвейера платформы штабелеукладчика передается на роликовый конвейер самоходной тележки 23. Главный конвейер фирмы Раума-Репола для части цехов производительностью 100 тыс. м3 древесностружечных плит в год аналогичен в основном отечественному главному конвейеру ДК50. В части цехов в конвейер этой фирмы встроен гусеничный пресс для подпрессовки непрерывного действия.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|