Опубликовано: Май 22, 2012

§ 53. Шлифование плит Плиты после кондиционирования при необходимости подвергают шлифованию. Для этой цели используют специальные автоматические линии шлифования. Отпрессованные плиты имеют значительный припуск на шлифование, в среднем около 1,5 мм на обе стороны. Такой припуск необходим для удаления крайних лицевых слоев плиты, обладающих невысокими механическими показателями, а также для исключения разнотоліцинностп плит, неизбежно получающейся при прсссова- нии. Снятие такого значительного припуска с целью получения заданной толщины плиты или калибрование совмещается с окончательным ее шлифованием. Калибрование и шлифование плит осуществляют на шлифовальных станках абразивной шкуркой. В станках со шлифовальными цилиндрами шкурка закрепляется на барабанах, в широколенточных станках на систему вальцов одевается бесконечная абразивная лента. В линии шлифования ДЛШ50М последовательно устанавливаются два калибровально-шлифовальных станка ДКШ-1. Станок может использоваться не только в составе автоматической линии, но и для работы в отдельности.

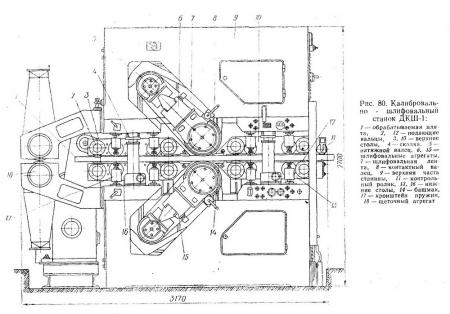

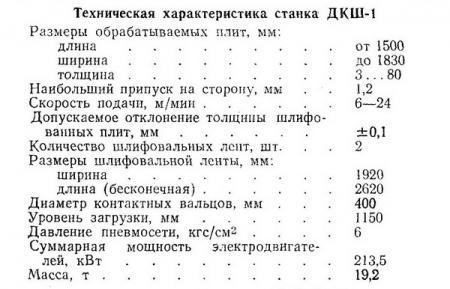

На станине станка ДКШ-1 (рис. 80) установлено два ленточношлифовальных агрегата 6 и 15, служащих для одновременной обработки древесностружечной плиты 1 сверху и снизу за один проход.  Каждый агрегат имеет шлифовальную ленту 7, обегающую контактный 8 и натяжной 5 вальцы, три пневмоцилиндра и !механизм управления лентой. Контактный валец 8 прижимает ленту к плите во время шлифования. Валец представляет собой стальной барабан с резиновым покрытием, на котором выполнена многоза- ходовая винтовая нарезка для улучшения работы абразивного зерна ленты и ее охлаждения. Контактный валец 8 снабжен разгруженным шкивом для клиноременной передачи, соединяющей его с электродвигателем. Натяжной валец 5 установлен на балке, которая под действием двух пневматических цилиндров перемещается в плоскости, проходящей через оси обоих вальцов, и качается третьим цилиндром в перпендикулярном направлении. Первые два цилиндра обеспечивают необходимое для работы натяжение ленты, третий цилиндр сообщает ей осциллирующее смещение. Для управления этим цилиндром с края ленты установлено два пневматических сопла. При боковом смещении вдоль вальцов лента перекрывает сопло, после чего цилиндр переключается, балка наклоняется в другую сторону и лента начинает смещаться в обратном направлении. В приводах лент установлены колодочные электромагнитные тормоза. Обрабатываемая плита поддерживается сверху и снизу двумя передними 10, 13 и двумя задними 3, 16 столами, на которых закреплены подающие вальцы 2, 12, а также башмаки 14, центрирующие плиту непосредственно у контактных вальцов. Все столы поддерживаются тарельчатыми пружинами, установленными в кронштейнах 17. Регулируя пружины, распределяют величину суммарного припуска на верхнюю и нижнюю стороны обрабатываемой плиты. Станок можно наладить как на одинаковый, так и неодинаковый съем припуска с обеих сторон плиты. Столы выставляются относительно контактных вальцов 8 с помощью винтов с лимбами. На переднем верхнем столе смонтирован контрольный подпружиненный ролик 11, выключающий привод подачи при подходе плиты с недопустимо большим припуском. Подающие вальцы приводятся в движение от электродвигателя через вариатор с пределом регулирования 1 : 4. Скорость подачи регулируется дистанционно с помощью серводвигателя вариатора. При перегрузке привода шлифовальных агрегатов автоматически вдвое уменьшается скорость подачи. Верхняя часть 9 станины станка при наладке на обработку ил и т заданной толщины перемещается на скалках 4 с помощью электродвигателя. При управлении электродвигателем следят за положением лимба. На выходе станка установлены щеточные агрегаты 18, очищающие обработанную плиту от пыли. Для отсоса образующейся пыли предусмотрены патрубки, которые присоединяются к эксгаустерной сети. Электросхема предусматривает управление станком как с его пульта, так и с пульта линии. При обрыве ленты, чрезмерном ее смещении, падении давления в пневмосети станок отключается. Техническая характеристика станка ДКШ-1 Размеры обрабатываемых плит, мм:

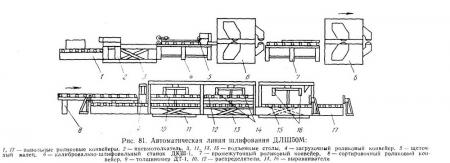

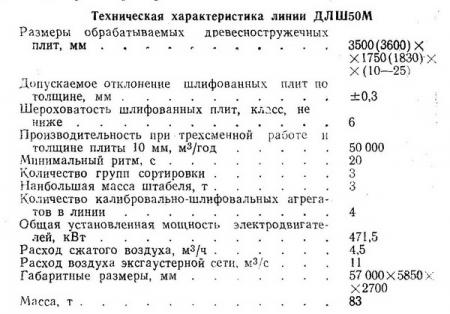

Автоматическая линия шлифования ДЛШ50М, предназначенная для калибрования, шлифования и сортировки плит, представлена на рис. 81. Штабеля плит подаются электропогрузчиком на один из двух напольных роликовых конвейеров 1 для последующего их транспортирования на гидравлический подъемный стол 3. На столе штабель поднимается до положения, при котором верхняя его плита, достигнув уровня верхней образующей роликов загрузочного конвейера 4, подается на них упором пневмотолкателя 2. При перемещении по загрузочному роликовому конвейеру верхняя пласть плиты очищается щеточным вальцом 5, а затем плита входит в первый калибровально-шлифовальный станок 6 ДКШ-1, освобождая место на загрузочном роликовом конвейере для следующей плиты. Платформа подъемного стола поднимается на толщину плиты, и толкатель подает следующую плиту, которая догоняет предыдущую, еще находящуюся на загрузочном роликовом конвейере. Таким образом, в первый станок ДКШ-1 плиты подаются без торцового разрыва. В станке плита калибруется с двух сторон и выдается на промежуточный неприводной роликовый конвейер 7. Во второй станок 6 плиту толкает следующая за ней плита. Там она шлифуется с двух сторон и выдается на сортировочный приводной роликовый конвейер 8, в котором внизу установлено зеркало для осмотра нижней пласти отшлифованной плиты. По мере выхода плиты из второго станка оператор осматривает верхнюю пласть и кромки, а затем в зеркале нижнюю пласть плиты. Определив сортность плиты, оператор нажимает соответствующую кнопку на центральном пульте линии, направляя плиту на определенную сортплощадку. Сходящая с сортировщика плита проходит между датчиками толщиномера 9. Если толщина плиты соответствует заданным допускам, то толщиномер дает световой сигнал и плита направляется на ту сортплощадку, на которую ее отправил оператор. Если же толщина плиты не соответствует заданным допускам, то толщиномер дает световые сигналы, фиксируя отклонения толщины плиты в большую или меньшую сторону на светофоре прибора лампочками разного цвета. При этом толщиномер автоматически отменяет ранее выданную оператором команду определенной сортности (если она направлена на участок первого или второго сорта) и отправляет плиту на сортплощадку «брак».  Если оператор определил 1-й или 2-й сорт плиты и при этом толщиномер не бракует плиту, то она транспортируется до соответствующего (в зависимости от сорта) упора распределителей 10, 12 и включает его поперечный конвейер. При этом срабатывает механизм подъема, и плита транспортируется по деревянным склизам упорами поперечных конвейеров на штабелеукладчики - подъемные столы 11, 13 соответствующего сорта. На штабелеукладчике плита выравнивается относительно набираемого штабеля пневматическими выравнивателями 14. Набранный таким образом штабель плит опускается в нижнее положение и перекатывается на соответствующий напольный роликовый конвейер. Забракованная плита транспортируется через распределители 1-го и 2-го сорта на подъемный стол 15 сортплощадки «брак». Здесь она выравнивается относительно набираемого штабеля пневматическими выравнивателями 16 и набранный штабель передается на напольный роликовый конвейер 17. Линия ДЛШ50М обеспечивает подачу плит в калибровальношлифовальный станок без торцового разрыва, что повышает качество калибрования и увеличивает стойкость абразивной ленты. В линии предусмотрен автоматический контроль и сортировка плит по толщине. В ней применены очистительная щетка, предохраняющая абразивную ленту и вальцы станка от повреждения, и штабелевыравнивающие устройства, позволяющие устранить брак при транспортировании штабеля. Напольные роликовые конвейеры снабжены устройствами, дающими возможность симметрично располагать штабель относительно роликового конвейера и предохранять их от повреждения лапами электропогрузчика при загрузке и съеме штабеля. Линия изготовляется в левом и правом вариантах. Линию обслуживают три оператора. Техническая характеристика линии ДЛШ50М

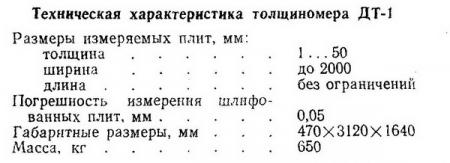

Используемы» 8 линии толщиномер ДТ-1 имеет три пары измерительных головок, образующих три сечения измерения, ролики, поддерживающие плиту во время измерения, и сигнальные светофоры. Расстояния по ширине плиты между сечениями изменяет путем смещения измерительных головок вдоль труб станины. Измерительные головки закрепляются на каретках, положение которых по вертикали регулируется с помощью винтов. Измерительный ролик, контактирующий с плитой, смонтирован на параллелограм- мном механизме, закрепленном на каретке. На одной из стоек станины установлен пульт, предназначенный для настройки электроизмерительной системы. На пульте смонтированы три показывающих устройства, которые могут быть включены в процессе работы прибора. На той же стойке на кронштейне установлен электронный блок. Сельсины каждой пары измерительных головок включены гю дифференциальной схеме и выдают сигнал, пропорциональный толщине изделия в данном сечении. Сигналы сельсинов поступают б электронную схему, а затем на сортировочные агрегаты линии; одновременно загораются соответствующие лампочки на каждом из трех светофоров. Если толщина плиты не соответствует установленным контрольным пределам, прибор подает команды «брак плюс» и «брак минус», что вызывает загорание соответственно белой и красной лампочек светофоров. При проходе плит толщиной, соответствующей контрольным пределам, на сортировочные агрегаты подается сигнал о годности и одновременно зажигаются зеленые лампочки светофоров. Толщиномер может снабжаться самописцем для записи толщины плит. Техническая характеристика толщиномера ДТ-1

В некоторых цехах применяют линии шлифования, поставленные фирмой Бере. В станке фирмы Бере, используемом в этих линиях, установлено четыре шлифовальных агрегата. Существенный недостаток этого станка - съем неодинкового припуска с обеих сторон плиты, вследствие этого возможно ее значительное коробление в дальнейшем. Разнотолщинность шлифованных плит толщиной 10-19 мм должна быть в пределах ±0,3 мм, а для плит толщиной 22-25 мм - в пределах ±0,4 мм.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|