Опубликовано: Май 22, 2012

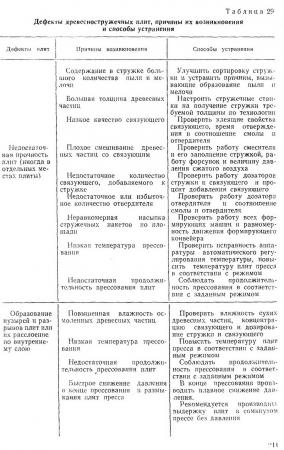

§ 56. Виды и причины брака при изготовлении древесностружечных плит Несмотря на тщательный контроль производственного процесса в цехах древесностружечных плит, готовая продукция иногда имеет те или иные дефекты. Основные виды брака древесностружечных плит: низкая прочность плит (иногда в отдельных местах плиты), образование пузырей или разрыв плит, неравномерная толщина плит, коробление, слущивание (отставание) стружек наружных слоев, слабые кромки плит, низкая водостойкость, неравномерная плотность по плоскости плиты. Иногда дефекты древесностружечных плит получаются в процессе механической обработки, при облицовке и других процессах. Чтобы избавиться от брака, необходимо знать причины, вызывающие брак, и меры его предупреждения. Дефекты древесностружечных плит, причины их возникновения и способы устранения приведены в табл. 29. Особо следует сказать о таких дефектах, как разнотолщинность и коробление плит, так как их устранение представляет большие трудности.

Отклонение толщины плит от номинального размера колеблется в пределах от -0,7 до +2,0 мм. Например, при изготовлении плит толщиной 19 мм фактическая их толщина будет колебаться от 18,3 до 21 мм. Таким образом, фактические колебания толщины плит значительно больше допускаемых стандартом (см. табл. 1). Разнотолщинность в пределах одной плиты при толщине 10-16 мм достигает 1,5 мм, а при толщине 19-25 мм- 1,8 мм. Следует отметить, что в современных цехах, в которых строго соблюдаются режимы производства на каждой технологической операции и применяются совершенные прессы с толстыми (140-160 мм) обогреваемыми плитами, разнотолщинность плит не превышает ±0,5...0,6 мм, а на отдельных предприятиях - ±0,3 мм. Практикой производства плит и специальными исследованиями установлено, что разнотолщинность зависит в основном от следующих факторов. 1. Неточности изготовления обогреваемых плит пресса, дистанционных прокладок и поддонов. 2. Прогиба плит пресса при прессовании, вызванного в основном неодинаковым сопротивлением уплотненных стружечных брикетов, расположенных на соседних этажах пресса. 3. Неодинакового упругого восстановления древесностружечных плит, а также отдельных участков каждой плиты после прессования в связи с разными упруго-пластическими свойствами стружечных брикетов. Неодинаковое упругое восстановление зависит в основном от различного фракционного состава стружки, неравномерного смешивания стружки со связующим, неравномерной насыпкой стружечных пакетов по высоте, неодинаковой влажностью стружечных пакетов и готовых древесностружечных плит, несовершенством режимов прессования. Таким образом, уменьшение разнотолщинности древесностружечных плит может быть достигнуто только выполнением комплекса мероприятий - повышением точности изготовления плит, дистанционных прокладок и поддонов, повышением жесткости плит пресса, точным соблюдением технологических режимов на каждой операции, начиная от изготовления стружки и кончая горячим прессованием плит. Невыполнение хотя бы одного мероприятия уже приведет к получению разнотолщинных плит.

Разнотолщинность плит увеличивается с повышением плотности изготовляемых плит. Так, плиты плотностью 700-750 кг/м3 будут иметь значительно большую разнотолщинность, чем плиты плотностью 600-650 кг/м5. Поэтому целесообразнее выпускать плиты плотностью 600-650 кг/м3, которые по своим показателям физико-механических свойств в большинстве случаев полностью удовлетворяют требованиям потребителей. При этом одновременно достигается значительный экономический эффект за счет сокращения расходов на сырье и связующее. Вторым распространенным и трудноустранимым дефектом плит является их коробление, которое строго ограничивается, например, в производстве мебели. Древесностружечные плиты плоского прессования коробятся в основном вдоль продольной оси плиты, хѳтя нередко встречается и поперечное коробление. Плиты, изготовленные периодическим способом, имеют стрелу прогиба не более 1,5 мм на I м длины, а плиты, изготовленные непрерывным способом в гусеничных прессах, имеют прогиб до 3,5 мм на 1 м длины плиты. Основная причина, вызывающая коробление плит, - неравномерная структура плиты по толщине и по площади. Неравномерность структуры плиты вызывается различными размерами древесных частиц, различным содержанием связующего и различной влажностью осмоленных частиц. Стружечная масса представляет собой смесь древесных частиц с различными размерами, начиная от мелких и кончая крупными. Известно, что мелкие древесные частицы в период смешивания забирают большее количество связующего, чем крупные, при этом их влажность также будет более высокая, чем крупной стружки. В процессе формирования стружечных пакетов и их транспортировании по конвейеру более влажные мелкие древесные частицы с большим содержанием связующего просачиваются на нижнюю сторону, а в верхней части пакета остается только крупная стружка, что нарушает симметричность конструкции и приводит в дальнейшем к короблению плит. Применение метода фракционирования древесных частиц хотя бы только наружных слоев в период формирования стружечных пакетов обеспечивает большую его симметричность, что уменьшает в дальнейшем величину коробления. Вполне понятно, что по этой же причине фрикционирование древесных частиц по всей толщине стружечного пакета при изготовлении многослойных древесностружечных плит обеспечивает наибольшую симметричность и такие плиты имеют наименьшее коробление. Коробление плит может возникать после шлифования в том случае, если при калибровании и шлифовании с двух сторон плиты снимаются разные по толщине слои. Нарушение симметрии плиты (разная толщина наружных слоев после шлифования) ведет к короблению плит. Шероховатость поверхности в основном определяется размерами древесных частиц и в первую очередь их толщиной. Этот дефект легко устраняется выдерживанием размеров (толщины) древесных частиц в соответствии с технологической инструкцией и применением фракционирования стружечной массы наружных слоев в период формирования стружечных пакетов. В последние годы с целью повышения качества поверхности плит стали применять для формирования наружных слоев мелкие древесные частицы, шлифовальную пыль и древесное волокно, которые обеспечивают высокий класс шероховатости поверхности.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|