Опубликовано: Март 22, 2012

Глава II ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ДЕРЕВООБРАБОТКИ И МЕТОДЫ ЕГО АВТОМАТИЗАЦИИ Структура технологического процесса Технологический процесс изготовления деталей из древесины и сборки их в готовые изделия разделяется на несколько частей: обработку деталей и узлов; склеивание древесины; сборку узлов и изделий; отделку; гидротермическую обработку. Обработку деталей и узлов почти всегда выполняют машины-орудия, а сборку узлов и изделий в основном осуществляют вручную. Склеивание древесины при изготовлении щитов или фанеровании должно сопровождаться определенной выдержкой во времени, необходимой для схватывания клея. Отделка также требует дополнительного времени для высыхания наносимых покрытий. В настоящее время автоматизируются главным образом процессы механической обработки деталей и узлов из древесины.

В машинном технологическом процессе различают рабочие процессы, а также процессы управления и контроля. К рабочим процессам относят действия, направленные непосредственно на выполнение данной технологической задачи. К процессам управления и контроля относят действия, обеспечивающие правильное протекание рабочих процессов. Технологический процесс обычно состоит из ряда отдельных операций. Операцией принято называть часть технологического процесса, выполняемую на определенном рабочем месте, станке или узле станка до перехода к обработке следующей детали. Обычно технологический процесс разбивается па операции таким образом, чтобы выполнение каждой из них разрешало бы определенную технологическую задачу, например разделение материала но длине на ряд заготовок, образование Oa іпмпі) поверхности, строгание в размер, выработку шипов и т. м. Операции, повторяющиеся при обработке каждой детали, т. е. при каждом цикле работы оборудования, называют цикловыми. Операции разделяются на основные и вспомогательные. К основным относятся операции, непосредственно дающие технологические результаты, например резание, гнутье или склеивание древесины, а к вспомогательным - все прочие операции, необходимые для выполнения данного процесса, например загрузочно-разгрузочные, транспортные, операции контроля и управления. Время, необходимое для выполнения основных операций на станках, называют основным технологическим или машинным. У станков, в которых режущий инструмент или деталь перемещается прерывисто, машинное время складывается из длительности рабочего хода обрабатывающего рабочего органа или детали и длительности холостого хода. Рабочие процессы включают: собственно рабочие операции, при которых инструмент непосредственно воздействует на обрабатываемую заготовку; загрузочно-разгрузочные операции, т. е. загрузку, установку, направление и крепление заготовки перед обработкой и разгрузку, раскрепление и съем заготовки после обработки; транспортные операции, называемые также переместительными, при которых заготовки или рабочие органы перемешаются от одной технологической операции к другой; операции обслуживания рабочего места, которые не входят в состав каждого цикла работы оборудования и называются внецикловыми. Процессы управления и контроля включают: операции рабочего управления, выполняемые для соблюдения определенной последовательности перемещения обрабатываемой заготовки или рабочих органов, а также для автоматического поддержания установленных режимов (автоматического регулирования); настроечно-регулировочные (наладочные) операции управления, выполняемые предварительно для настройки процесса соответственно заданным требованиям по размерам обработки, допускам, качеству изделий, производительности и т. п.; контрольные операции, выполняемые для проверки качества, сортировки и подсчета изделий, а также для проверки состояния и положения обрабатываемых заготовок или рабочих органов. Операции рабочих процессов принято разделять на переходы, проходы, установки и позиции. Переходом называется часть операции, выполняемая одним и тем же режущим инструментом при обработке одной и той же поверхности обрабатываемого объекта и при неизменном режиме. Если на станке одна и та же поверхность объекта одновременно обрабатывается несколькими режущими инструментами, например на четырехсторонних строгальных или шипорезно-рамных станках, то это означает, что одновременно выполняется несколько переходов данной операции. Проходом называется часть операции, ограниченная снятием одного слоя материала с одной и той же поверхности объекта и производимая без изменений установки рабочих органов станка, например при фуговании, шлифовании материала, строгании на рейсмусовом станке и т. п. Установкой называется часть операции, выполняемая без освобождения и повторного закрепления заготовки. Например, при однократном закреплении два гнезда высверливаются на сверлильно-пазовальном станке за одну установку, а при двукратном закреплении - за две установки. Позицией называется часть операции, выполняемая без изменения положения детали относительно станка, т. е. без освобождения ее от зажима. Содержание операций и их составных частей, а также последовательность операций для данного объекта обработки не остаются постоянными и зависят от технических требований на изделие, обрабатываемого материала, методов обработки и организации производства. Особенности технологии механической обработки древесины Легкая обрабатываемость древесины. Незначительная (сравнительно с металлом) сопротивляемость древесины резанию дает возможность обрабатывать ее при значительной протяженности контакта режущего инструмента с материалом и применять высокие скорости резания и подачи. В связи с этим деревообрабатывающие станки по сравнению с металлообрабатывающими отличаются относительно простой кинематикой и весьма высокой производительностью. Сравнительно небольшие усилия, необходимые для резания древесины, обусловливают также упрощение устройства станков, в том числе базирующих и удерживающих органов. Простота форм и небольшой вес деталей. Преобладающая часть деталей из древесины отличается простотой форм и небольшим весом. Это облегчает установку, базирование, закрепление и подачу заготовок в станке и их перемещение от одного станка к другому. Так как автоматизация машинных технологических процессов часто зависит от степени механизации транспортных операций, то эта особенность механической обработки древесины имеет особо важное значение. Пониженные требования к точности обработки. В связи со способностью изменять свою форму и упругостью требования к точности механической обработки древесины значительно ниже, чем металла'. Это облегчает стабилизацию технологического процесса и упрощает контрольно-измерительные устройства. Преимущественное распространение проходной обработки. При механической обработке древесины в основном практикуется сквозное перемещение детали мимо вращающегося режущего инструмента. Такая схема обработки получила наименование проходной. Она дает возможность использовать наиболее простую конструкцию транспортных устройств и вести обработку одновременно несколькими инструментами, что повышает производительность станка. Таким образом, в самих приемах обработки деталей из древесины заложен принцип поточности, дающий возможность осуществить автоматизацию процесса наиболее простыми средствами. Большой удельный вес вспомогательных операций. Высокие скорости обработки древесины значительно снижают длительность основных операций. Когда вспомогательные операции, например загрузка и выгрузка деталей на станке, не совмещены с основными, их удельный вес увеличивается. Это препятствует снижению общего циклового времени обработки, т. е. повышению производительности станка, и таким образом сводит на нет экономический эффект, достигаемый в результате сокращения продолжительности основных операций. Поэтому наиболее целесообразно основные и вспомогательные операции совмещать во времени. Неоднородность структуры (анизотропность) древесины. Обработка древесины против направления волокон часто вызывает сколы, особенно при выходе режущего инструмента из обрабатываемого материала, когда естественный подпор волокон оказывается меньше усилия резания. Неоднородность структуры древесины отражается также на усилии резания. Эта особенность механической обработки древесины в некоторых случаях вызывает необходимость соответствующего регулирования режимов обработки, например, при фрезеровании. Увеличение скоростей резания и усовершенствование режущего инструмента, а также направляющих, прижимных, подающих и других устройств современных станков позволяют уменьшить или совершенно устранить сколы по волокнам древесины. Высокая скорость процессов обработки. Эта особенность обусловливает повышенные требования к подвижным рабочим органам станка, особенно к прерывисто перемещающимся органам. В ряде случаев в связи с этим необходимо применять специальную аппаратуру, которая давала бы возможность увеличить число включений в единицу времени. Основные преимущества автоматизированного производства Автоматизация производства повышает производительность труда рабочих и облегчает их труд. Кроме того, она дает возможность улучшить условия труда, сократить длительность производственного цикла и необходимые производственные площади, обеспечить ритмичность процессов, повысить качество и снизить себестоимость продукции. Повышение производительности труда. Производительность труда рабочих на автоматизированных производствах повышается в результате автоматизации загрузки заготовок и выгрузки обработанных деталей, соединения в единый комплекс ряда основных технологических операций, автоматизации контроля, регулирования, транспортировки материала и т. п. Благодаря характерной для автоматизации концентрации обработки значительно увеличивается количество рабочих органов машин, обслуживаемых одним рабочим, повышается производительность его труда. Современные автоматические машины или системы машин выполняют сложный комплекс операций технологического процесса без непосредственного участия человека. Таким образом, при автоматизации высвобождается значительное число рабочих. При капитализме это приводит к росту безработицы и ухудшению материального положения рабочих. В условиях планового социалистического хозяйства повышение производительности труда в результате автоматизации является источником роста материального благосостояния народа и сокращения продолжительности рабочего дня. Высвобождаемые рабочие кадры используются на других предприятиях. На разных процессах производительность труда повышается неодинаково и зависит от степени концентрации обработки и непрерывности процесса. Чем выше концентрация обработки и больше степень непрерывности процесса, тем выше производительность труда. Наивысшая производительность труда рабочих достигается при комплексной автоматизации производства. Облегчение труда рабочих. В автоматизированном производстве человек лишь настраивает автоматическую систему машин на нужный режим обработки, следит за состоянием механизмов и рабочих органов машины, обеспечивает ее загрузку заготовками и наблюдает за правильностью работы всех механизмов по приборам. Благодаря автоматизации производства труд рабочего приближается к труду инженерно-технического персонала. Повышение безопасности труда. Замена ручного труда автоматически действующими машинами способствует значительному повышению безопасности труда, так как рабочий, наблюдающий за ходом процесса, находится на расстоянии от рабочих органов автоматических машин, непосредственно осущестВляющих обработку заготовок. В автоматизированном производстве улучшается защита рабочих органов машин, приглушается шум при их работе, улучшается улавливание древесной пыли, устраняется вредное влияние тепла, влажности, растворителей, лаков, краски и т. п. Оздоровление условий труда рабочего в автоматизированном производстве уменьшает его утомляемость. Сокращение длительности производственного цикла, В серийном неавтоматизированном производстве осуществляется периодический запуск партий заготовок. Длительность производственного цикла при этом определяется главным образом промежутком времени, в течение которого заготовка лежит без движения в ожидании обработки. Автоматизированное производство основывается на поточных методах, при которых заготовка по окончании одной технологической операции непосредственно передается на следующую. В результате такой организации производства одновременно ведется обработка всех или большинства деталей изделия, и производственный цикл резко сокращается. Сокращение длительности производственного цикла сопровождается значительным уменьшением объема незавершенной продукции, что повышает оборачиваемость оборотных средств, а, следовательно, улучшает экономические показатели деятельности предприятия. Сокращение производственных площадей. В хорошо организованнном автоматизированном производстве сокращение производственных площадей является следствием сокращения длительности производственного цикла и уменьшения объема незавершенного производства. Устраняется необходимость возле технологического оборудования выделять большую площадь для размещения деталей незавершенного производства, поэтому станки можно располагать ближе один к другому. Закрепление за каждым технологическим участком строго определенных операций способствует применению многооперационных станков с высокой концентрацией обработки, что также дает возможность ограничиться наименьшей производственной площадью. Ритмичность производства. Промежуток времени между выходом с рабочего места двух следующих одна за другой заготовок называется ритмом или рабочим циклом. В неавтоматизированном производстве ритм на различных операциях обыкновенно неодинаков, что затрудняет планирование и организацию такого производства. В автоматизированном производстве операции технологического процесса обычно выполняются на нескольких машинах, работа которых должна осуществляться синхронно. Синхронность чаще всего обеспечивается равенством или кратностью ритмов работы машин, участвующих в процессе. Кратность ритма значительно облегчает планирование производства. Ритмичное производство требует особо Чёткой организации, так как всякое изменение установленного ритма нарушает работу и может привести к простою на отдельных участках. Повышение качества продукции. Строгое соблюдение ритма и режима работы машин, сокращение производственного цикла, механизация и автоматизация контроля, автоматическое регулирование режимов механической обработки детален и уз- лов изделий, автоматизация сборочных и отделочных операции обеспечивают более высокое качество выпускаемой продукции. Снижение себестоимости продукции. Автоматизация технологических процессов обычно приводит к снижению себестоимости выпускаемой продукции. Это достигается в результате повышения производительности труда рабочих, сокращения длительности производственного цикла и производственных: площадей, более рациональной организации производства. Условия внедрения комплексной автоматизации в деревообработку Важнейшими условиями внедрения комплексной автоматизации в деревообработку являются: специализация производства, технологичность конструкции изделий, нормализация и унификация размеров деталей, нормализация припусков, внедрение единой системы допусков и посадок. Специализация производства. Под специализацией понижается такая организация производства, при которой обеспечивается устойчивый выпуск однородных изделий в течение длительного времени. В специализированном производстве создаются более благоприятные условия для внедрения прогрессивной техники' и технологии, так как выпуск однородных изделий дает возможность нормализовать технологические процессы, укрупнять величину партий запускаемых в производство изделий, применять поточные методы производства и т. п. Рациональная степень специализации производства определяется технико-экономическими расчетами и не остается постоянной. В большинстве случаев специализация каждого деревообрабатывающего предприятия определяется объемом производства, зависящим от обеспеченности сырьем и условий сбыта. Развитие транспорта, улучшение конструкций изделий и внедрение поточных методов производства создают условия для постепенного повышения степени специализации в деревообрабатывающем производстве. В связи с этим, в мебельном производстве, например, выделяются специализированные предприятия, выпускающие мягкую мебель, столярные и гнутые стулья, корпусную мебель. В крупных экономических районах целесообразно производство корпусной мебели в свою очередь специализировать, создавая, например, предприятия гарнитурной, малогабаритной, кухонной мебели и т. п. Автоматизацию технологических процессов легче осуществлять, на предприятиях с высоком степенью специализации, выпускающих, например, какое-либо одно изделие: столярный или гнутый стул, паркет, лыжи, столы и т. п. Технологичность конструкции изделия. Понятие «технологичность» устанавливает связь между конструкцией изделия, технологией, организацией и экономикой производства. Технологичной называют такую конструкцию, которая удовлетворяет техническим требованиям и при заданных масштабах выпуска и принятой технологии обеспечивает наименьшие затраты средств на изготовление изделий. С изменением условий производства изменяется и оценка технологичности одной и той же конструкции. Например, технологичность одной и той же конструкции может измениться в результате внедрения новых материалов, изменения масштабов, совершенствования оборудования и организации производства. Существующие в настоящее время конструкции подавляющего большинства изделий, изготовляемых из древесины, создавались в условиях слабо механизированного производства и на протяжении длительного времени оставались в основном неизменными. Поэтому в условиях автоматизированного производства технологичность конструкции этих изделий требует пересмотра. Например, филенчатые двери с брусками, соединяемыми на шкантах, технологичнее дверей с брусками, соединяемыми шипами, так как при изготовлении первых расход древесины меньше на 8-10%- Наиболее технологичны щитовые двери, особенно с использованием древесных плит, так как они дают возможность значительно улучшить полезное использование древесины и упростить технологический процесс. В производстве корпусной мебели более технологичной считается щитовая, в основу конструкции которой заложен прогрессивный принцип массового изготовления щитов и рациональные методы их соединения. Часто даже небольшие изменения в конструкциях изделий, не ухудшающие их качества, дают возможность значительно упростить изготовление таких изделий или применить более производительное многооперационное оборудование. Технологичность изделия может быть значительно улучшена целесообразной заменой исходного материала. Так, многие деревянные изделия сложной формы, но сравнительно небольшого размера, в том числе точеные, уже сейчас целесообразно заменять пластмассовыми. При этом полностью отпадают сложные операции фрезерования, точения, шлифования и отделки и, кроме того, заметно снижается расход древесины. По мере совершенствования прессового оборудования для изготовления деталей из пластических материалов размеры деталей из пластмасс будут непрерывно возрастать. Нормализация и унификации размеров деталей. При обработке детален па универсальных однооперационных станках в неавтоматизированном производстве разнообразие размеров деталей не имеет особого значения, так как переналадка таких станков очень проста и не требует много времени. Наоборот, в автоматизированном производстве переналадка взаимосвязанных машин, часто сравнительно сложного устройства, занимает много времени и поэтому крайне нежелательна. Поэтому количество размеров обрабатываемых деталей необходимо, по возможности, свести к минимуму путем их нормализации и унификации. Нормализацией называется разработка нормального ряда предпочтительных размеров, который дает возможность существенно сократить количество размеров деталей. При нормализации деталей сокращение их количества достигается объединением нескольких деталей с одинаковыми размерами в одну группу, т. е. унификацией размеров. Унификацией называется приведение нескольких деталей к одинаковым размерам. Нормализация и унификация могут осуществляться по одному, двум или трем размерам деталей, например по толщине, длине и сечению. Для автоматизированного производства наиболее важно, чтобы обрабатываемые детали имели унифицированные сечения. Нормализация припусков. Величина припуска на обработку, т. е. разность между размерами заготовки и обработанной детали, обычно зависит от размеров деталей и должна обосновываться технико-экономическими соображениями. Для некоторых видов изделий, например для пиломатериалов, припуски на обработку регламентированы ГОСТ. На деревообрабатывающих предприятиях припуски на обработку обычно ничем не регламентируются и устанавливаются произвольно. Разнообразие припусков затрудняет обработку деталей в автоматизированных производствах, так как заготовки с разными припусками приходится обрабатывать по разным режимам. Под нормализацией припусков на обработку понимается разработка строго обоснованного ряда припусков для экономии древесины и обеспечения, стабильности режимов обработки. Внедрение системы допусков и посадок. Современные приемы сборки изделий в сборочных устройствах, на конвейере или в специальных сборочных автоматах обусловливают повышенные требования к точности изготовления деталей. Точность деталей должна обеспечивать их сборку в узлы и изделия без индивидуальной подгонки. Для этого сопрягаемые размеры деталей должны быть выдержаны в пределах установленных отклонений, регламентированных допусками. При обработке по допускам, которые назначаются соответственно требуемым посадкам сопрягаемых деталей, обеспечиваются полная или частичная взаимозаменяемость деталей, а следовательно- широкая механизация и автоматизация технологических процессов и высокое качество изделий. С 1954 г. установлены единые нормы на допуски и посадки (ГОСТ 6449 - 53). Введение этого ГОСТ в деревообрабатывающее производство является одним из важнейших условий внедрения комплексной автоматизации. Классы точности и вид взаимозаменяемости должны выбираться для каждого конкретного случая на основе технико- экономических расчетов. Выбор объектов и степени автоматизации Объект автоматизации. В современных условиях необходимо учитывать не только возможность осуществления автоматизации, но и ее экономическую эффективность, которая прежде- всего зависит от правильного выбора объекта автоматизации. Наиболее эффективна комплексная автоматизация конструктивно устойчивых изделий, изготовляемых в массовом количестве. Когда удельный вес заработной платы в себестоимости изделия невелик, эффективность, достигаемая в результате автоматизации, незначительна. Эффективность возрастает при автоматизации производства трудоемких изделий, в себестоимости которых производственная заработная плата имеет большой удельный вес. Наиболее подходящими объектами автоматизации можно считать спички, карандаши, катушки, шпули, челноки, стулья, лыжи, а также футляры готовален, швейных машин, часов и т. п., т. е. изделия достаточно устойчивой конструкции, выпускаемые в массовых количествах. Степень автоматизации. Степенью или уровнем автоматизации процесса называют показатель, характеризующий степень высвобождения рабочего от непосредственного участия в выполнении данного процесса. Количественно показатель уровня автоматизацииможет быть выражен как частное от деления количества автоматизированных операций (или их трудоемкости) на общее их количество (или на общую трудоемкость):

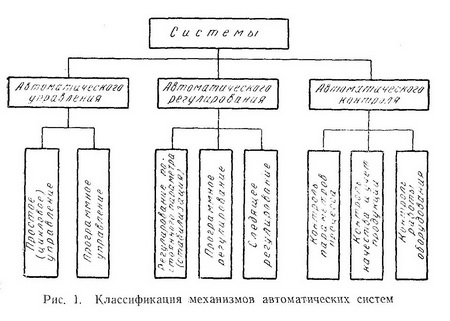

Один из недостатков оценки показателя уровня автоматизации через трудоемкость - отсутствие учета интенсивности процесса. Основными критериями целесообразности степени автоматизации производства являются улучшение условий труда, экономическая эффективность и надежность автоматического оборудования. Целесообразность степени автоматизации производства в первую очередь зависит от его масштаба. На крупных предприятиях, выпускающих изделия в массовых количествах, где могут быть применены непрерывно-моточные методы иjxxt.trw>.;i. стиа, имеются наиболее благоприятные условия для эффектнп пой комплексной автоматизации технологических процессов. Если масштаб производства ограничивает возможное и, изготовления всех деталей изделия непрерывно-поточными методами, комплексную автоматизацию можно осуществлять в условиях переменно-поточного производства. Однако автома тизированное переменно-поточное производство менее эффок тивно, так как при переходе с одного потока на другой обычно требуется длительная переналадка оборудования. Поэтому в переменно-поточных производствах необходимо пользоваться оборудованием, не требующим значительного времени на не реналадку. На небольших предприятиях, выпускающих несколько видов изделий, например гарнитуры мебели, комплекты строительных деталей и т. д., комплексная автоматизация технологических процессов связана со значительными трудностями и малоэффективна. На таких предприятиях чаще всего стремятся осуществить комплексную механизацию и частичную автоматизацию, распространяющуюся на отдельные участки технологического процесса или только на отдельные его операции. Автоматизация отдельной операции сводится к автоматизации цикла работы станка и называется малой автоматизацией. Она может быть осуществлена при любом масштабе производства. Классификация систем автоматики Автоматизация технологических процессов осуществляется при помощи автоматических устройств, т. е. механизмов и аппаратов, высвобождающих человека от управления выполняемыми процессами. В зависимости от назначения автоматические устройства относятся к различным системам автоматики. Для автоматизации технологических процессов применяются следующие системы (рис. 1): автоматического управления операциями технологического процесса, необходимыми для получения конечного результата; автоматического регулирования хода технологического процесса при изменении внешних или иных условий; автоматического контроля за ходом технологического процесса. Системы автоматического управления. Эти системы осуществляют смену технологических операций или их составных частей по заранее установленному плану независимо от изменения внешних или иных условий и от хода технологического процесса. Характерной особенностью систем автоматического управления является наличие устойчивой программы смены операций, а также отсутствие средств для измерения параметров технологического процесса, поскольку последние не оказывают влияния на работу систем.  Действие элементов систем автоматического управления отличается надежностью. При выходе из строя какого-либо элемента процесс обычно прерывается. В зависимости от характера процесса автоматическое управление делится на простое (цикловое) и программное. Простым называется автоматическое управление машинами, повторяющими одни и те же операции с обрабатываемым объектом, т. е. такими машинами, работа которых состоит из одинаковых следующих один за другим циклов. К этой группе относится большинство цикловых деревообрабатывающих машин. Программным называется автоматическое управление, предусматривающее заранее заданное изменение отдельных операций технологического процесса, который не может быть разбит на одинаковые циклы. Раньше к программному управлению относили системы управления машинами, движение рабочих органов которых могло меняться от цикла к циклу, например, полиграфическими машинами, ткацкими станками и т. п. За последнее время к программному управлению относят также системы, обеспечивающие быструю смену программы работы станков при переходе обработки с одной детали на другую. Системы автоматического регулирования. Эти системы качественно изменяют ход технологического процесса по строго определенному закону или поддерживают постоянным определенный параметр процесса. Системы автоматического регулирования измеряют величину регулируемого параметра и автоматически осуществляют воздействие на технологический процесе таким образом, чтобы поддерживать требуемую величину этого параметра. Выход из строя какого-либо элемента регулирования обычно не прерывает процесса, но сказывается па его результате. Автоматическое регулирование может быть постоянное, программное и следящее. Регулированием постоянного параметри (стабилизацией) называется автоматическое поддержл ние постоянства какого-либо одного технологического пара мет ра, например, температуры, 'напряжения, мощности, скорости, давления, числа оборотов и т. д. Регулированием постоянного параметра является, в частности, автоматическое поддержание заданной температуры в сушильной камере. К программному относится регулирование какого-либо параметра во времени по определенному закону, например, наперед заданное изменение температуры в сушиль ной камере. Следящее регулирование параметра аналогично программному, но оно производится не по программе, заранее заданной во времени, а в зависимости от значения другого параметра, т. е. по программе во времени, наперед неизвестной. К следящему можно отнести, в частности, автоматическое регулирование температуры в сушильной камере в зависимости от влажности древесины. Системы автоматического контроля. Для автоматического контроля параметров процесса применяются предохранительные автоматические устройства и приборы для регистрации значения контролируемого параметра. Во многих случаях функции автоматического контроля параметров процесса и их регулирования совмещают в одном устройстве - автоматическом регуляторе. В этом случае контрольное устройство входит в состав регулятора. Контроль качества продукции осуществляется с помощью различных средств, которые при необходимости позволяют также сортировать продукцию в готовом виде (пассивный контроль) или в процессе ее изготовления (активный контроль). Учет изготовленной продукции осуществляется с помощью разного рода счетчиков, часто пристраиваемых непосредственно к станку. Контроль за работой оборудования обычно осуществляется с помощью контрольно-измерительных приборов, пристраиваемых непосредственно к оборудованию или устанавливаемых на особых пультах управления. Основные методы автоматизации технологического процесса Как уже отмечалось, существуют два основных метода автоматизации: первый - автоматизация существующих процессов на основе использования дейст вующего оборудования путем его модернизации и второй - создание нового автоматического оборудования на основе коренного усовершенствования технологических процессов. Модернизация оборудования. Такая автоматизация не изменяет технологического процесса и сводится к модернизации неавтоматических машин и к объединению их в единую автоматическую систему. Средства автоматизации в данном случае- дополняют существующее основное оборудование и не могут быть использованы наиболее рационально. В деревообработке первые автоматические и полуавтоматические линии на основе использования обычного универсального оборудования были организованы на Витебской и Киевской мебельных фабриках, Киевском деревообрабатывающем комбинате, на Московском мебельно-сборочном комбинате №2 и на других предприятиях. Важными преимуществами этой автоматизации являются- значительная экономия средств и доступность проведения почти на любом предприятии. В большинстве случаев затраты на автоматизацию путем модернизации существующего оборудования в 4-5 раз меньше затрат при замене существующего оборудования новым, автоматическим. Так как в результате модернизации сохраняется универсальное оборудование со сравнительно слабой концентрацией операций, производственные площади используются хуже, чем в случае применения специального многооперационного оборудования. При автоматизации отдельных операций на модернизируемых станках автоматизируется загрузка и разгрузка станка. При автоматизации участка или комплексной автоматизации всего производства автоматизируется также межоперационный транспорт, управление, контроль и регулирование. На многих универсальных деревообрабатывающих станках: с механизированной подачей материала цикл работы автоматизирован. К таким станкам относятся: автофуговальные, рейсмусовые, четырехсторонние строгальные, некоторые круглопильные, двусторонние шипорезные, трехцилиндровые шлифовальные и др. Автоматизация этих станков сводится к оснащению- их автоматическими загрузочными и разгрузочными устройствами. При включении таких станков в автоматическую линию необходимо, чтобы их производительность была одинакова и чтобы межоперационные транспортные устройства действовали синхронно с загрузочными и разгрузочными устройствами. Внедрение нового автоматического оборудования. Технологические процессы изменяются соответственно уровню развития- науки и техники. В настоящее время наиболее характерны два принципа построения технологического процесса - дифференциация и концентрация обработки. Диференциацией назвывают расчленение процесса обработки деталей на ряд простейших операций для выполнения каждой из них одним инструментом последовательно на одном или на разных станках. Дифференциация дает возможность применять для каждой операции отдельные простейшие узкооперационные станки, а следовательно, быстро создавать и осваивать новое оборудование, что особенно важно при механизации технологических процессов. Однако расчленение процесса обработки приводит к увеличению производственных площадей и обслуживающего персонала. Кроме того, обработка деталей на многих станках снижает точность их изготовления и повышает трудоемкость. Для периода автоматизации технологических процессов характерен принцип концентрации обработки, соответствующий более высокому уровню развития науки и техники. Под концентрацией понимают одновременную (параллельную) обработку одной или нескольких деталей многими инструментами. Широкое внедрение концентрации в обработку стало возможно в результате появления индивидуального электропривода, усовершенствования пневматического и гидравлического приводов и освоения надежно действующих средств автоматического управления станками. Концентрация обработки дает возможность значительно снизить производственную площадь, повысить производительность труда рабочего и увеличить съем продукции с одного квадратного метра производственной площади. Внедрение нового автоматического, преимущественно многооперационного оборудования возможно на основе коренного совершенствования технологических процессов. В свою очередь, автоматизация стимулирует дальнейшее совершенствование технологии производства и наиболее эффективное использование современных средств автоматики. Характерной особенностью развития современного промышленного производства с массовым выпуском однородных изделий является широкое внедрение многооперационных (агрегатных) специализированных станков вместо универсальных однооперационных станков общего назначения. Первые отличаются значительно более высокой производительностью и занимают меньше производственной площади. Потребность в агрегатных станках для серийного производства пока сравнительно невелика, а следовательно, стоимость изготовления таких станков в десятки раз выше стоимости серийных. Поэтому применение специализированных станков должно быть обосновано в каждом отдельном случае техникоэкономическими расчетами. Снижение стоимости специализированных станков может быть достигнуто путем внедрения нормализованных агрегатных узлов. Однако в настоящее время рациональных форм агрегатирования деревообрабатывающих станков еще не найдено. При подготовке к автоматизации производственных процессов на основе внедрения нового оборудования решаются две основные задачи: проектирование автоматических станков и проектирование автоматических линий. При проектировании новых автоматических станков обычно стремятся автоматизировать весь цикл работы, включая загрузку заготовок и выгрузку деталей. Такие станки пригодны как для индивидуальной работы, так и для встраивания в автоматические линии. При проектировании автоматических линий из специализированного автоматического оборудования возможностей для выбора лучшего варианта значительно больше, чем при компоновке линий из универсального оборудования. отрывки из книги Автоматизация технологических процессов в деревообработке, Н. В. МАКОВСКИЙ (внимание! возможны ошибки распознавания)

От: LidiaZaiceva,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|