Опубликовано: Сентябрь 28, 2011

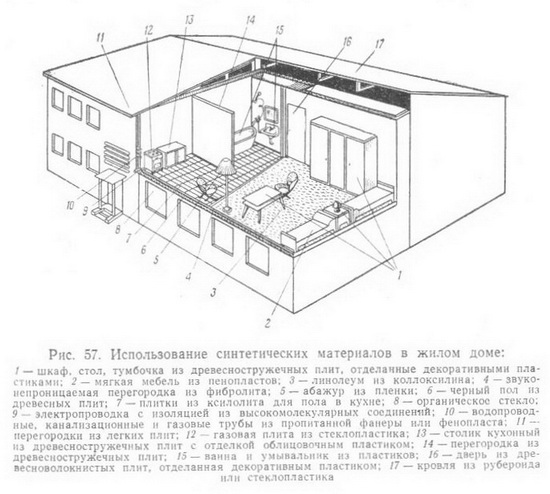

Композиции материалов из древесины и связующих Наша страна занимает первое место по объему промышленного, сельскохозяйственного и железнодорожного строительства. В среднем каждый день строители вводят в эксплуатацию более 500 благоустроенных квартир и свыше 1000 домов в деревнях, т. е. больше, чем во всех капиталистических странах Европы, вместе взятых. За текущую пятилетку новую жилплощадь получат примерно 65 млн. человек. Осуществление грандиозного строительства в нашей стране требует колоссального развития промышленности строительных материалов. Большое значение получает применение новых синтетических материалов и особенно материалов на основе древесины. Их с успехом используют как конструкционный, отделочный, облицовочный, термоизоляционный и кровельный материал, а также для производства различных строительных изделий и деталей (рис. 57).

Рис. 57. Использование синтетических материалов в жилом доме: 1 — шкаф, стол, тумбочка из древесностружечных плит, отделанные декоративными пластиками; 2 — мягкая мебель из пенонластов; 3 — линолеум из коллоксилина; « — звуконепроницаемая перегородка из фибролита; 5 — абажур из пленки; 6 — черный пол из древесных плит; 7 — плитки из ксилолита для пола в кухне; 8 — органическое стекло; 9 — электропроводка с изоляцией из высокомолекулярных соединений; 10 — водопроводные, канализационные и газовые трубы из пропитанной фанеры или фенопласта; 11 — перегородки из легких плит; 12 — газовая плита из стеклопластика; 13 — столик кухонный из древесностружечных плит с отделкой облицовочным пластиком; 14 — перегородка из древесностружечных нлнт: 15— ванна и умывальник из пластиков: 16 — дверь из древесноволокнистых плит, отделанная декоративным пластиком; 17 — кровля из рубероида или стеклопластика. Применение подобных материалов дает возможность не только ускорить темпы и снизить стоимость строительства, но и сократить транспортные расходы и улучшить отделочные работы. Новые материалы позволяют совершенно по-новому решать вопросы конструирования полов, потолков, перегородок (можно устанавливать внутри квартиры легко передвигаемые перегородки), кровли, уменьшают трудоемкость изготовления деталей и их сборки и способствуют осуществлению дальнейшей индустриализации строительных работ. С каждым годом все большее применение в машиностроении и других отраслях промышленности находят изделия и детали из прессованной древесины и различных древесных пластиков. Физические и механические свойства древесины могут быть значительно улучшены соответствующей обработкой цельной или измельченной древесины, или ее отходов (ветвей, опилок, стружки, щепы и пр.). Обработка древесины при механическом, термическом и часто химическом воздействии приводит к изменениям ее химического состава и физического состояния. Древесные материалы после такой обработки обладают большой стабильностью, высокой удельной прочностью. Их можно обрабатывать резанием, отливать в соответствующих формах и штамповать. Искусственные материалы из древесины и продуктов ее переработки могут быть получены несколькими методами: 1. Склеиванием и армированием балок. 2. Прессованием (пластификацией) древесины. 3. Прессованием дробленых отходов древесины. 4. Прессованием отдельных листов (шпона, бумаги, картона). Еще до Великой Октябрьской социалистической революции был предложен ряд способов утилизации отходов древесины и улучшения производства фанеры. Так, в 184.3 г. был применен новый способ изготовления фанеры - склеивание тонких листов шпона перпендикулярно направлению волокон соседних слоев. Этот способ так и получил название «русский». Д. Брянский и А. Садовский в 1861 г. разработали способ приготовления искусственной, заменяющей дерево, массы из молотой древесной коры, опилок, столярного клея и муки. Инженер-технолог А. Лидов запатентовал в 1887 г. способ приготовления нового вещества, которое он назвал «целлогом». Оно получалось при обработке клетчатки соляной кислотой и последующей промывке и прессовании полученной массы. Строительные конструкции, склеенные из брусьев и досок, оказывают сопротивление по всей площади склеивания, н то время как в случае соединения, например, на гвоздях, шпонках, напряжение воспринимается в отдельных точках. Таким образом изготовляют клееные балки, отличающиеся своей легкостью, большой жесткостью и значительной несущей способностью. Из клееных арок, например, создан каркас крытого рынка в Бельгии с пролетом 135 метров. Обходятся эти материалы на 30-40 процентов дешевле железобетонных и стальных. Прочность деревянных балок можно повысить их армированием. С этой целью в балке вырезают пазы, в которые укладывают прутки из стали и стекловолокна и заливают эпоксидными смолами. Прочность подобных балок (испытаны на нескольких стройках Чехословакии) более чем в 1,5 раза превышает прочность обычных деревянных балок тех же размеров. Большое количество цветных металлов и антифрикционных чугунов используется для изготовления различных трущихся деталей машин и механизмов. До половины всех подшипников скользящего трения современных машин можно изготовить, применяя вместо металла пластмассы и в том числе древеснослоистые пластики (ДСП) и прессованную древесину (ПД), г. е. древесину, подвергнутую горячему прессованию в пресс-формах (бруски и другие заготовки). Древесина, предварительно пропитанная химическими соединениями (например, аммиаком), спрессовывается при давлении 100-300 кгс/см2 и температуре 130-150° С до половины своего начального объема. В Советском Союзе пластификация древесины осуществляется в передвижных или в стационарных пресс-формах. По своим физико-механическим свойствам цельная прессованная древесина превосходит общеизвестные породы дерева и, отличаясь своей износостойкостью, с успехом заменяет и такие твердые виды древесины, как железное дерево и бакаут. Она впитывает смазочные масла и может длительное время работать на самосмазке. Прессованию подвергают древесину березы, ольхи, осины и других лиственных пород, а для изготовления трущихся деталей, работающих в воде или кислотных средах, - древесину лиственницы. Способ прессования выбирают, исходя из назначения, конструкции и условий работы будущей детали. Известно, что прессованная древесина способна гасить вибрации. Теплопроводность такой древесины меньше, чем бронзы. По одной из технологических схем заготовки или обрезки пиломатериалов погружают в ванну с маслом и выдерживают в течение 20-30 минут при 120 - 135° С. Затем их укладывают в пресс-формы (крайние заготовки торцовой поверхностью наружу, внутренние в шахматном порядке) и прессуют поперек волокон. Прессованная древесина обладает высокими механическими свойствами, из нее изготовляют челноки для ткацких станков, вкладыши для подшипников (для прокатных станов, мостовых кранов, водяных турбин), погонялки, шестерни и другие детали. Втулки из прессованной древесины не уступают втулкам из бронзы, а при смазке водой по продолжительности работы превосходят их в 4-5 раз, опорные шейки валов при этом не изнашиваются. При изготовлении 4 млн. челноков, необходимых нашей текстильной промышленности, потребовалось бы 52 000 кубометров высококачественной древесины, 97-98% которой пошло бы в отходы. Из прессованной древесины могут быть изготовлены ролики, триеры, шатуны комбайнов, колесные втулки плутов и культиваторов, ползуны лесопильных рам, бесшумные шестерни, выколотки, шары для шаровых мельниц. Она может служить отличным материалом для подкладок под рельсы, а также для тормозных колодок. Подшипники из такого материала очень хорошо работают в абразивной среде, так как попавшие в ходе работы пыль, песок, землю, металлические стружки они вбирают в себя и тем самым предохраняют вал от преждевременного износа. Вал в таких случаях сохраняется гораздо лучше, чем при баббитовых и бронзовых подшипниках. По данным одного из заводов кузнечно-прессового оборудования, подшипники из прессованной древесины работают 2 года, в то время как подшипники из бронзы всего 10 месяцев, из чугуна 6 месяцев. (Если принять стоимость подшипника из прессованной древесины за единицу, то подшипник из чугуна стоит в 2 раза дороже, а из бронзы - в 10 раз.) Если заменить прессованной древесиной только тысячу тонн текстолита в подшипниках прокатных станов, то будет сэкономлено 5 млн. метров ткани и более 400 тонн фенола. В Институте химии древесины Латвийской академии наук путем пропитки брусков нужных размеров (лучше из березы) в 21-25%-ном растворе аммиака при 15-20°С и прессования под давлением 80 ат получен материал с объемным весом 1,0-1,3 г/см». Заготовки древесины можно пропитывать мономерами и подвергать воздействию гамма-лучей. Полученный материал водостоек, не гниет и настолько прочен, что может быть использован даже в качестве свай. Обрабатывая древесину определенными мономерами и затем подвергая ее радиационному облучению, в результате которого мономер полимеризуется и отвердевает, можно придать ей химическую стойкость и огнестойкость. Такая модифицированная древесина может служить конструкционным и строительным материалом. Завод им. Орджоникидзе в Донбассе выпустил стан для упрочнения древесины мягких пород. Заготовка из ольхи или осины толщиной 100 миллиметров, пройдя через 32 валка и 16 клетей стана, уплотняется (ее толщина уменьшается вдвое) и приобретает высокую прочность. В настоящее время применяются самые различные сочетания дерева с разнообразными связующими материалами, гипсом, цементом, известью, смолами. Для получения древесноволокнистых, древесностружечных и древесноопилочных плит, обладающих теплоизоляционной способностью (древесноволокнистая плита толщиной 1 см заменяет кирпич толщиной 15 см), малой звукопроводностью, хорошим сопротивлением истиранию, используются отходы лесопильной и деревообрабатывающей промышленности, и производство этих материалов может быть легко организовано в любом леспромхозе, лесопильном или деревообрабатывающем комбинате. Для изготовления древесноволокнистых плит по сухому методу измельченные в волокно отходы лесозаготовок и волокнистые отходы целлюлозно-бумажных предприятий перемешивают с пропиточными составами, которые придают будущему строительному материалу морозо- и огнестойкость, водонепроницаемость, устойчивость против гниения и повышенную прочность, со связующей эмульсией и прессуют. Сырьем для производства древесноволокнистых плит служат низкосортные и маломерные круглые лесоматериалы хвойных и лиственных пород, отходы лесопильной и деревообрабатывающей промышленности (горбыли, рейки, обрезки шпона, щепа и пр.), различные отходы древесномассного, целлюлозного, бумажного, гидролизного и лесохимических производств, а также кора, асбест, тростник, солома, отходы хлопка, льна (костра), стебли кукурузы, подсолнечника и пр. Для связывания волокнистой массы при сухом методе производства плит используют парафиновую и канифольную эмульсии, талловый клей, петролатум, сырое сульфатное мыло, феноло-формальдегидные смолы (1,5-2,5%) и пр. Такие плиты легко обрабатываются плотничьими инструментами, соединяются гвоздями и хорошо воспринимают масляную и клеевую краски.

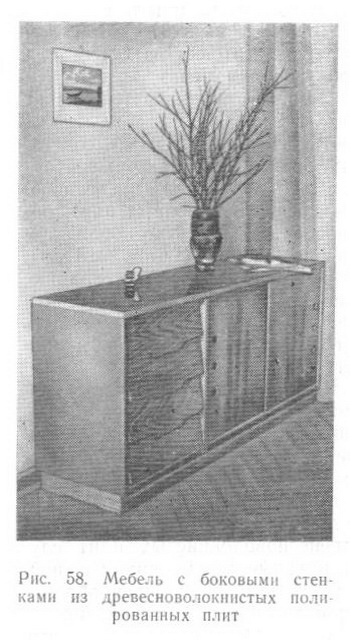

Древесноволокнистые плиты находят все большее применение в промышленности н строительстве в качестве звуко- и теплоизоляционного материала, а также для облицовки наружных стен зданий и внутренней чистовой отделки стен, зля изготовления разнообразной мебели, подоконников, филенок, плинтусов, наличников и других строительных деталей, мебели (рис. 58), а также для холодильных установок, вагонов-рефрижераторов, в авна- и автомобилестроении. Из подобных плит, с успехом заменяющих древесину и фанеру, можно быстро изготовить прочные и в то же время легкие сборные дома, при этом вес и стоимость дома значительно снижаются. Использование подобных твердых трудносгораемых плит снижает более чем на 50% стоимость отделочных работ в судостроении. Каждая тонна древесноволокнистых плит в мебельном производстве и строительстве заменяет 4-5 кубометров пиломатериалов. Технологический процесс производства древесноволокнистых плит мокрым способом состоит из следующих основных операций: измельчения древесины в щепу, превращения щепы в волокнистую массу, проклейки массы, формования плит, прессования (только для твердых и полутвердых плит), термической обработки прессованных плит, увлажнения, сушки изоляционных плит в роликовых сушилках, раскроя. В зависимости от наличия прессования и его интенсивности плиты подразделяют на три основных вида: изоляционные, полутвердые и твердые. Изоляционные плиты используются для тепло- и звукоизоляции. Полутвердые плиты изготовляются без декоративной отделки и используются как заменители мокрой штукатурки, для внутренней обшивки потолков, стен, малоэтажных каркасных зданий, для устройства встроенной мебели. Изделия из таких плит нуждаются затем в окраске или оклейке обоями. Твердые плиты выпускаются как окрашенные (окрашивается волокно или применяются узорные матрицы при прессовании), так и неокрашенные. Последние после установки подвергаются отделке. Твердые облицовочные плиты покрыты текстурной бумагой, белыми, цветными эмалями или пленкой смол. Плиты, покрытые мочевино-меламино-формальдегидными эмалями, служат для облицовки стен в помещениях с повышенной влажностью: банях, санузлах и др. Ижорский завод выпустил пресс-гигант, в котором одновременно прессуется 25 листов материала. За год пресс будет выпускать 5 млн. квадратных метров твердых древесноволокнистых плит или 8 тыс. кубометров фанеры. Для улучшения качества и внешнего вида твердых плит их облицовывают бумагой, пропитанной мочевино-меламино-формальдегидной смолой. В результате прочность плит повышается в 1,5 раза. Для придания твердым и сверхтвердым плитам высокой прочности и износоустойчивости их пропитывают горячим маслом и подвергают последующей закалке при температуре до 160° С. Плиты хорошо и легко поддаются ручной и механической обработке, соединяются гвоздями и отлично воспринимают масляную и клеевую краски без какой-либо предварительной подготовки. Из древесноволокнистой массы организовано производство ниточных катушек и бочек. При производстве бочек из клепки отходы древесины составляют 52-55%. Только на изготовление деревянных бочек и ящиков государство затрачивает сотни миллионов рублей. Бочка из древесноволокнистой массы на 50 литров (при толщине стенок 5 мм) весит около 4,5 килограммов. Для производства такой бочки необходимо (в килограммах): древесноволокнистой массы................................. 3,75 канифоли ....................... 0,1 глинозема............................................. 0,2 синтетических смол или других пропитывающих веществ .....................0,9 Такая бочка в 2,5-3 раза дешевле деревянной и для нее не требуется ни деловой древесины, ни полосового железа. Полуавтоматическая линия по производству ниточных катушек из древесноволокнистой массы дает возможность сократить расход сырья в 10 раз и сэкономить до 20 тыс. кубометров березовой древесины. При этом производительность труда возрастает в 1,8 раза, себестоимость катушки снижается более чем на '/з и одновременно повышается их качество по сравнению с обычным. В связи с большим ростом строительства в пашей стране общая площадь полов, потолков, перегородок и дверей в жилых и общественных зданиях, подлежащих отделке (где могут быть применены плиты), увеличивается с каждым годом. Как известно, только на квадратный метр двери расходуется примерно 0,07-0,08 кубометров высококачественной древесины. В год потребовалось бы ее для этой цели около 3 млн. кубометров (при общей площади дверей 40-45 млн. квадратных метров). Каждый кубометр древесностружечных плит в производстве мебели, строительстве и машиностроении заменяет около 2,5 кубометра высокосортных пиломатериалов, для получения которых нужно бы заготовить до 4 кубометров древесины. Изготовление пола и бортов грузовых автомашин и прицепов из таких плит позволяет ежегодно снизить расход пиломатериалов на сотни тысяч кубометров. Древесностружечные плиты изготовляют способом горячего прессования стружек, опилок, обрезков, пропитанных водным (5-10%-ным) раствором синтетических смол. Выпускаемые плиты имеют длину до 35 000 миллиметров, ширину 1250-1500 миллиметров и толщину от 6 до 70 миллиметров. Вырабатываются плиты однослойные (из одинаковых частиц по всей толщине плиты), трехслойные (в середине содержат обычную стружку, а на поверхности, 15-20% от общей толщины плиты,-специальную тонкую стружку), многослойные (толщина частиц постепенно увеличивается от поверхности к середине плиты) и в виде готовых щитовых деталей. Плиты могут применяться как в необлицованном виде, так п облицованные шпоном, клееной фанерой, текстурной бумагой, пропитанной синтетической смолой, полистирольной пленкой или декоративными пластиками. Следовательно, такие плиты, как и волокнистые, могут быть армированы в момент их прессования бумагой любого цвета и рисунка, пропитанной карбамидными смолами. Подобные плиты не требуют отделки, покраски или лакировки. Тонны феноло-формальдегидной смолы хватает для производства 16,7 кубометра древесностружечных плит, заменяющих 41,8 кубометра пиломатериалов. На производство кубометра плит из стружек и опилок примерно требуется:

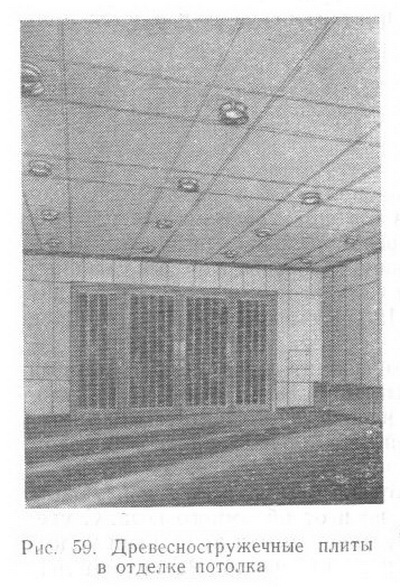

Таким образом, для изготовления кубометра плит необходимо около 1,5-1,75 кубометра отходов древесины (в плотной массе). Расход связующих (феноло-формальдегидные, мочевино-формальдегидные и мочевино-меламино-формальдегидные смолы) меняется в зависимости от качества выпускаемых плит и обычно колеблется от 6 до 12% от веса исходных отходов древесины. В настоящее время прессование плит осуществляется тремя способами: периодическим (в многопролетных прессах), пульсирующим и непрерывным (в непрерывно действующих прессах). Большинство предприятий изготовляет плиты способом периодического прессования. Прочность плит зависит не только от количества связующих веществ и от качества стружек, но и от объемного веса. С увеличением объемного веса плит (в зависимости от степени уплотнения при прессовании) растет и их прочность. Различают легкие, полутяжелые, тяжелые и сверхтяжелые плиты. Легкие плиты используются для тепло- и звукоизоляции. В них во время прессования могут быть сделаны трубчатые продольные полости или пустоты, которые не только уменьшают вес плит, но и улучшают их теплоизоляционные свойства. Эти полости можно использовать для электро- и радиопроводки небольшого сечения. Плита толщиной 1 сантиметр по своей теплопроводности равна кирпичной кладке толщиной 9 сантиметров. Полутяжелые плиты применяются для облицовки стен и потолков (рис. 59), изготовления дверных полотен, перегородок, полов, плинтусов, кухонной и встроенной мебели.

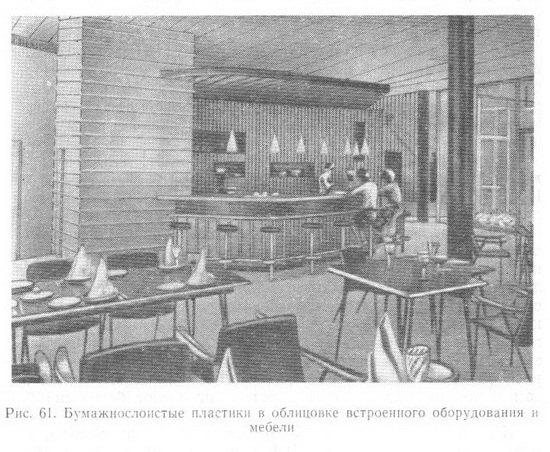

Сотрудники Ленинградской лесотехнической академии И. И. Солечник и А. К. Эльберт разработали способ термической обработки древесностружечных плит для повышения их водостойкости. Нагревая плиты воздухом или другим непрерывно циркулирующим теплоносителем при 160-180° С и атмосферном давлении в камерах в течение 3-6 часов, можно получить водостойкие плиты на феноло-формальдегидных смолах без введения специальных гидрофобных добавок. В конце 1967 г. в Винницкой области вступил в строй крупнейший завод по производству древесностружечных плит, рассчитанный на выпуск 50 тыс. кубометров плит в год. Плиты, изготовленные на основе карбамидных смол, получили широкое применение в производстве разнообразной мебели (полки, ящики, коробки и пр.) и для различных щитовых узлов и деталей. Стоимость таких плит почти на 30% ниже стоимости столярных плит, хотя по некоторым качественным показателям стружечные плиты значительно превосходят столярные. На основе древесностружечных плит выпускается универсально-разборная мебель, что позволило не только упростить ее производство, но и снизить себестоимость. Мебель из стружечных плит, выполненных под орех, вызывает всеобщее одобрение. С целью упрощения отделки мебели на древесностружечную плиту предварительно с обеих сторон накладывают тонкую полихлорвиниловую пленку. После прессования такая плита имеет нарядный и блестящий вид. Разработан способ изготовления цельнопрессованных оконных блоков и дверных полотен из синтетических смол и древесных стружек. Пустотелые щитовые двери удовлетворяют необходимым требованиям. Так как изготовление мебельных щитов (пространство между щитами заполняют опилками) несложно, то каждое предприятие, изготовляющее мебель, может быстро освоить их производство и тем самым увеличить выпуск мебели без дополнительного расхода полноценной древесины. Новые красивые и прочные материалы позволяют не только увеличить выпуск мебели новых форм и конструкций, но и дают возможность осуществить переход на индустриальные методы ее изготовления. Изготовление санитарно-технических кабин из стружечных плит, окрашенных эмалевой краской и пропитанных для водостойкости дешевым парафином, снижает стоимость кабины на 30-40 рублей и при этом вес кабины уменьшается на 400- 600 килограммов. Уместно вспомнить, что только в Москве ежегодно должно изготовляться более 100 тыс. таких кабин, для чего будет необходимо не менее 2 млн. м2 плит. Огромный размах жилищного строительства и производства мебели требует широкого использования различных синтетических материалов и особенно материалов, полученных из древесных отходов. Благодаря этому можно высвободить миллионы кубометров деловой древесины, автоматизировать производство столярных изделий, а также значительно снизить стоимость строительства и мебели. Возможности для разумного и наиболее полного использования отходов почти безграничны. При этом важно отметить, что капиталовложения на создание требуемых мощностей по выпуску синтетических смол и древесностружечных плит на единицу продукции в 1,5 раза меньше, чем капиталовложения в лесную и деревообрабатывающую промышленность для изготовления такого же количества материалов. На заводах и комбинатах скопляются сотни тысяч кубометров коры. Коро-волокнистые пористые и полутвердые плиты, изготовленные с применением синтетических смол, могут быть использованы как звуко- и теплоизоляционные материалы. В Латвийской ССР опилки и стружки используют для изготовления бетонных плит (деревобетона)-материала, применяемого в сельскохозяйственном строительстве. Здания, построенные из такого деревобетона, обходятся колхозам дешевле деревянных и в три раза дешевле кирпичных. На кубометр деревобетона идет 270 килограммов цемента марки «100» или 200-250 килограммов портландцемента марки «300». На 1 часть цемента в первом случае берется (по объему) 1.1 части песка и 3,4 части отходов древесины (опилок, стружки, щепы). Если в качестве вяжущего материала используется портландцемент, то соотношение составных частей соответственно должно быть следующее: 1,0: 1,5:4,5. В некоторых случаях количество древесной мелочи можно доводить до 6 частей. Легкий и прочный деревобетон, обладающий звуко- и теплоизоляцией, стойкий к огню н не боящийся гниения, получен по способу инженеров А. Н. Первовского и А. С. Каржнева. Производство этого материала, названного а р б о л и то м, очень выгодно там, где получается много древесных отходов. Арболит поддается любой отделке. Испытания показали, что блоки из деревобетона, сделанные со стружками, значительно прочнее на сжатие и изгиб блоков, изготовленных с одними опилками. Можно делать подобные блоки и из смешанной древесной мелочи: стружек, щепы, опилок, коры и пр. При изготовлении раствора для монолитных стен и блоков влажность древесной мелочи и песка значения не имеет, так как к сухой или полусухой массе добавляется вода в количестве 250-350 литров на кубометр в зависимости от влажности смеси. Гипсо-волокнистые плиты изготовляют следующим образом. Измельченные и обработанные горячим щелоком волокнистые материалы смешивают с гипсом. Затем полученную смесь уплотняют и формуют в машине в виде листов, плиток, барельефов, розеток, карнизов и других архитектурных деталей для отделки помещений. Внешне гипсо-волокнистые плиты похожи на натуральную штукатурку, но они лишены хрупкости, их можно пилить, резать, их поверхность хорошо окрашивается. Механизированная установка по выпуску гипсо-опилочных блочных строительных конструкций (на 4 части опилок 1 часть гипса) начала действовать в колхозе «Дундага» Таллсипского района (Латвия). Из полученного материала построены удобные дома и хозяйственные помещения. Фибролит (цементно-стружечные плиты) - строительный теплоизоляционный материал, изготовленный из смеси портландцемента и древесной стружки (древесной шерсти), длиной 30- 50 сантиметров, шириной 3-6 миллиметров и толщиной 0,2- 0,5 миллиметра. Стружку из древесины хвойных и мягколиственных пород обрабатывают раствором хлористого кальция, который способствует минерализации древесины, предохраняет ее от загнивания и ускоряет схватывание цемента (обычно используется портландцемент марки «400» и выше). Кубометр фибролита весит 300-350 килограммов. Плита толщиной 15 сантиметров по своей теплозащитной способности равноценна стене в 2,5 кирпича. Кроме цементного фибролита, изготовляют фибролит эмульсионный, магнезиальный и фибробитуминозные плиты. Фибролит эмульсионный формуют из древесной шерсти, обработанной битумными эмульсиями. Его можно применять сразу после охлаждения. Используется он для утепления стен и покрытия промышленных зданий. Если древесную стружку обработать каустическим магнезитом или доломитом, смешанными с раствором хлористого магния или железного купороса, получается легкий, огнестойкий и нетеплопроводный материал, известный под названием фибролит магнезиальный. Прессованием смеси древесных опилок, стружек и битуминозной пасты, состоящей из 1 части битума, 1 части глины и 1 части поды, выпускают теплоизоляционные фибробитумные плиты. Уменьшив размеры древесной шерсти, удалось получить фибролит с большой звукопоглощающей способностью, который применяют при строительстве театров, дворцов культуры, школ и других общественных зданий. Окрашенный фибролит может быть использован как облицовочный материал. Фибролит легко сверлится, распиливается и крепится гвоздями и шурупами. Для изготовления кубометра фибролитовых плит необходимо (в килограммах):  Фибролитовые плиты различной структуры применяются в качестве утеплителя, звукоизолятора, вместо кирпича и шлакоблоков в материалах для степ, накатов и опалубки. На различных выставках неоднократно экспонировались стеновые и перегородочные материалы, полученные из древесных отходов с минеральными вяжущими веществами (цементом, негашеной известью, глиной и др.), а также древесноволокнистые плиты на жидком стекле и магнезиальных вяжущих. Известны также такие материалы, как тырсолит, флоемалит и др. Тырсолит получают горячим прессованием древесных опилок и древесной пыли (предварительно их можно окрасить синтетическими красителями) вместе с мочевино-формальдегид-ной смолой. Применяют тырсолит как декоративный облицовочный материал. Из смеси отбросов еловой коры или олубины с опилками и другими наполнителями изготовляют флоемалит - теплоизоляционные плиты (маты), которые после соответствующей пропитки (древесным или каменноугольным пеком, нефтяным гудроном п другими смолистыми веществами) могут быть использованы для обшивки стен, потолков, перегородок, как теплоизоляционный материал, а также для покрытия кровель. В случае необходимости флоемалит может быть окрашен или покрыт штукатуркой. Выпускается он в виде картона толщиной 2- 4 миллиметра и матов - толщиной 5-10 миллиметров. Общеизвестно, что прочность древесины на растяжение поперек волокна в 15-30 раз меньше ее прочности вдоль волокна. Этот существенный недостаток давно был замечен конструкторами и строителями. Этого недостатка не имеет фанера. Фанера состоит из нескольких склеенных между собой противоположно направленных тонких слоев древесины (шпона). Число таких слоев должно быть нечетным, и тогда фанера всегда сохраняет плоскую форму, незначительно поддается воздействию внешних факторов (температуре, влажности) и, несмотря на свою малую толщину, обладает повышенной механической прочностью. Выпускается несколько видов фанеры: клееная, специальная (сюда же относится и бакелизированная фанера, т. е. пропитанная феноло-формальдегидной смолой), облицованная, тепловая, огнестойкая, армированная, металлизированная, гофрированная, цветная, декоративная, мебельная, электрофанера и др. Из лущеного шпона, слои которого склеены между собой синтетическими смолами, выпускаются и фанерные плиты нескольких марок как шлифованные с одной или двух сторон, так и нешлифованные. Металлизированную фанеру получают опыляя обычную фанеру порошковидным или расплавленным металлом (медью, свинцом, алюминием, латунью и пр.), который образует на ее поверхности сплошное металлическое покрытие. Фанера, металлизированная свинцом, - хороший изолятор от лучей рентгена. Огнестойкую фанеру получают из пропитанного антипиренами шпона или при покрытии обычной фанеры асбестом. Такая фанера самостоятельно не горит и не тлеет даже при местном воздействии источника высокой температуры (800- 1000° С) и не распространяет пламени по поверхности. Если клееную фанеру покрыть с одной или с двух сторон асбестом и цементом (асбоцементом), то получается водо-, кислото- и огнестойкий материал - к с плоте к, который применяется в судостроении и вагоностроении. Из фанеры с лицевым слоем декоративных древесных пород и синтетических смол изготовляют облицовочные щиты, которые обладают по сравнению с обычной многослойной фанерой гораздо большей механической прочностью, высокой стойкостью к влаге и загниванию; поверхностный слой ее имеет повышенную твердость. Из фанеры изготовляют и другие плиты. Так, горячим прессованием березового шпона и смолы получают листы толщиной 15 миллиметров и выше и фанерные плиты. Большое количество различных работ и предложений посвящено экономии древесины при изготовлении фанеры. С этой целью используют микрошпон - тонкий лист шпона толщиной 0,08-0,1 миллиметра. Он служит для фанерования деталей мебели, облицовки разнообразных древесноволокнистых и древесностружечных плит и других отделочных работ. Если склеить непарное количество листов микрошпона или наклеить его на прочную бумажную основу, то такой материал называется микрофанерой. Горячим прессованием нескольких листов бумаги, пропитанных синтетическими смолами (мо-чевино-формальдегидными и феноло-формальдегиднымн), получают декоративный фанеропластик, лицевую сторону которого покрывают микрошпоном. Горячим прессованием поливинилхлоридной пленки и микрошпона, пропитанного раствором термопластичной смолы, выпускают рулонный облицовочный материал - фанеропленку. Как фанеропленка, так и декоративный фанеропластик используются для облицовки мебели, помещений, кают пароходов, самолетов и т. п. Применение микрошпона для указанных целей дает возможность сократить расход древесины в 8-12 раз по сравнению с ее расходом на обычную фанеру. Большую известность получила водостойкая фанера, хотя ее выпуск в общем объеме производства фанеры пока еще невелик. Фанера нашла широкое применение в самых различных отраслях промышленности. Из пес изготовляют до 10000 различных изделий. Ведь каждый кубометр фанеры заменяет 3,3- 4,7 кубометров пиломатериалов. В США за последние десять лет фанера по темпам роста занимает первое место. Ее производство увеличилось более чем в 4 раза (производство алюминия и пластмасс в 3 раза) и превысило 10 млн. кубометров. Но если листы шпона склеить феноло-формальдегидной смолой при температуре 150-160° С на мощных многоэтажных прессах, то получается так называемая бакелизированная фанера, обладающая большой прочностью, превосходящей прочность низколегированной стали, высокой водостойкостью и меньшей горючестью. Такую фанеру, не подверженную гниению, выпускают в виде листов размерами 1200- 1500X4400- 5600 миллиметров и толщиной 5-16 миллиметров. Бакелизированная водостойкая фанера используется для выпуска ряда изделий и в том числе легких лодок, а также в качестве облицовочного материала для внутренней и наружной отделки зданий. Многие станции метро в Москве и Ленинграде отделаны подобной фанерой. С этой целью на фанеру наносят только смоляную пленку или пленку с текстурной бумагой. Имитированная фанера имеет вид лакированной. Бакелизированная фанера с успехом заменяет сталь, применяемую для опалубки при бетонировании. Изготовлен пресс для холодной склейки фанеры синтетическими клеями, который позволяет полностью механизировать и автоматизировать весь процесс. Передвижной сборно-разборный домик ПД-Ш-4а объемом 29,8 кубометра, разработанный в Арктическом и антарктическом институте, весит всего 1100 килограммов и собирается бригадой из двух-четырех человек за 2-3 часа. Вес квадратного метра наборной стенки такого домика толщиной 8 сантиметров составляет всего 17,65 килограмма; 11 килограммов падает на долю бакелизированной фанеры. По теплоизоляционной способности такая стенка равноценна сплошной деревянной толщиной 24 сантиметра. Если фанеру склеить феноло-формальдегидной смолой из четного числа слоев шпона, то такая фанера самопроизвольно сворачивается в трубу. Если надетую на стальную оправу длинную фанерную трубу подвергнуть воздействию давления и повышенной температуры, вследствие дальнейшей полимеризации смолы листы шпона склеиваются, и труба становится монолитной и водостойкой. Такие трубы, соединенные между собой с помощью фланцевых соединений или муфт, изготовленных из такой же фанеры, применяются для транспортировки воды, газа, нефти, пульпы, сточных вод, химических растворов. Фанерные трубы легкие, что упрощает их перевозку и монтаж. В то же время они более стойки к химическому воздействию, чем чугунные трубы. Они долго не изнашиваются и выдерживают давление до 10 атм. Целесообразность замены труб из цветного металла и из нержавеющей стали многослойными фанерными трубами с защитным покрытием (кузбасским лаком, бакелитовым лаком и др.) подтверждена продолжительным использованием их в производственных условиях. Из слоев шпона и металлических листов (с одной или с двух сторон) или металлической проволочной сетки, включенной между слоями шпона, изготовляют так называемую армированную фанеру, отличающуюся высокой механической прочностью и устойчивостью против ударных нагрузок. Такую фанеру можно изготовить плоской, в виде труб, изогнутой. Применяют ее для строительства легких мостов, радиомачт, опорных колонн, домов. Армированная фанера хорошо обрабатывается, гнется, штампуется и склеивается. Ее можно клепать и паять. Для получения электрофанеры между слоями шпона запрессовывают электронагревательные элементы. Этот способ лучистого отопления уже применяется на судах. Такая фанера толщиной 4,5 миллиметра нагревается до 50-60° С при расходе электроэнергии 30-50 ватт на кубометр помещения. Слоистые пластики получают горячим или холодным прессованием листовых волокнистых материалов (бумаги, древесного шпона и пр.), пропитанных различными высокомолекулярными соединениями (связующими). К ним относятся гети-накс, декоративные слоистые и древеснослоистые пластмассы. Гетинакс - слоистый прессованный материал, состоящий из двух или более слоев специальной бумаги, пропитанных феноло-формальдегидной или другими резольными смолами. Из гетннакса различных марок изготовляют электротехнические детали (рубильники, щиты, переключатели и пр.), а также его используют в производстве печатных элементов (схем) в радиотехнической аппаратуре. Гетинакс устойчив к воздействию жиров и минеральных масел и менее стоек к воздействию кислот. Механическую обработку гетннакса рекомендуется вести очень острыми инструментами при большой скорости резания и малой величине подачи. Слоистые пластики из бумаги, пропитанные синтетическими смолами, с каждым годом все шире применяются в электротехнике. Бумажно-слоистые пластики - листовой материал, изготовляемый из специальных сортов прочной бумаги, пропитанный мочевино-формальдегидными, меламино- или феноло-формальдегидными смолами и подвергнутый горячему прессованию. Обычно составляют «пакет» из 20-22 листов пропитанной бумаги. Для получения таких пластиков, используют бумаги: изоляционно-пропиточные на основе сульфатной целлюлозы (для внутренних слоев пластика); из беленой сульфитной целлюлозы повышенной прочности (для поверхностных слоев пластика). Таким образом, внутренние слои пластика набирают из прочной крафт-бумаги весом одного квадратного метра не менее 80 граммов. Кроющая бумага для декоративных слоев однотонного пластика и промежуточного кроющего слоя имитационных пластиков должна обладать непрозрачностью, т. е. при малой толщине кроющего слоя полностью укрывать внутренний темный слой пластика (рис. 60). При изготовлении имитационных пластиков сверху кроющей бумаги запрессовывается специальная впитывающая бумага с каким-то определенным рисунком (текстурная бумага). Внешняя поверхность пластика может быть блестящей или матовой. Она может обладать любым многокрасочным рисунком, имитирующим цепные породы дерева, камень, ткани и другие материалы. Пластики под светлый и темный орех, дуб, карельскую березу, орлец, малахит, мрамор и т. п., а также однотонные (под слоновую кость и другие цвета) используются для отделки мебели, кают судов, вагонов, автобусов, самолетов, магазинов, ресторанов, кафе, кухонь, дверей и пр. (рис. 61).

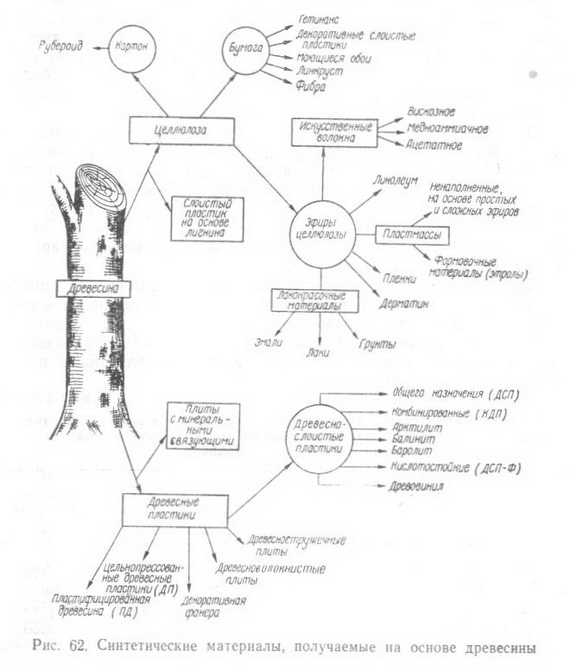

Такими материалами, например, отделаны пассажирские самолеты и атомный ледокол «Ленин». Использованы они и для отделки некоторых станций метро в Москве и Ленинграде, панорамного кинотеатра «Мир» (Москва), Дворца спорта в Лужниках, универмага «Детский мир» (Москва), некоторых новых домов и пр. Из пластика изготовляют корпуса радиоприемников, телевизоров, облицовывают рояли, пианино и пр. Литографии, схемы, чертежи, планы, рисунки, портреты, запрессованные подобным образом, хорошо предохраняются от воздействия влаги, пыли и повреждений. Если под поверхностный слой запрессовать материал, обладающий высокой теплопроводностью (вроде металлической фольги), то можно получить пластик, хорошо проводящий тепло. Крепятся слоистые пластики при помощи клеевых мастик, а также шурупами при помощи специальных накладок. Этот материал можно пилить и сверлить. Декоративные материалы выпускаются в виде листов различных размеров. Часто в строительстве применяют бумажно-смоляные покрытия, представляющие собой только внешний слой бумажнослоистых пластиков, наносимых прессованием на любой листовой материал. Бумажнослоистые пластики можно приклеивать или напрессовывать на другие материалы: древесноволокнистые и древесностружечные плиты, фанеру, дерево, пенопласты, а также непосредственно на стену, штукатурку и к другим материалам. Древеснослоистые пластики (ДСП) получают в результате горячего прессования топких (от 0,2 до 3 мм) листов лущеной древесины, преимущественно березы, называемых шпоном и пропитанных раствором резольной смолы. В зависимости от толщины и назначения ДСП выпускают в виде листов и плит. Пропитанный шпон высушивают, собирают в пакеты и затем прессуют на гидравлических прессах при температуре около 160° С. При этом древесина уплотняется, листы шпона прочно склеиваются между собой. Древеснослоистые пластики благодаря хорошим физико-механическим свойствам имеют широкое применение. Вкладыши подшипников из ДСП применяются в прокатных станах, металлорежущих станках, бумагоделательных машинах, гидравлических насосах и турбинах, землесосных снарядах, буровых станках, судовых механизмах, дробилках, шахтных машинах и многих других механизмах. Из ДСП также изготовляются ползуны, вкладыши, втулки, шестерни, масленки, выключатели и другие разнообразные детали. Шестерни из ДСП обладают малым весом и хорошей износоустойчивостью, работают бесшумно без смазки даже при высоких скоростях. Известно большое количество марок ДСП как общего, так и специального назначения: ДСП-Б по своей прочности приближается к высокопрочному алюминиевому сплаву, ДСП-10 изготовляется из березового шпона, пропитанного спиртовым или водно-спиртовым раствором фенол- или крезолформальдегидной смолы. Из соснового шпона, пропитанного феноло-формальдегидной смолой (содержание смолы доходит до 50-60%, т. е. в 2-3 раза выше, чем в ДСП общего назначения), изготовляют древесные пластики, отличающиеся повышенной кислотостойкостью (ДСП-Ф).Из такого материала изготовляют детали ректификационных колонн: колпачки, паровые патрубки, тарелки и пр. Специально для электропромышленности выпускают ДСП-Э трех марок. Известен еще ряд древесных пластиков. Балинит - древесный слоистый пластик, полученный из шпона, предварительно обработанного 3-5%-ным раствором едкого натра и высушенного. Кроме того, изготовляют и термогибкие ДСП (ДСТП), которые способны деформироваться при повышенной температуре. Для получения беролита шпон пропитывают дициандиамидом. Древовинил - слоистый пластик, в котором шпон пропитан полимерами дивинилацетилеиа. Арктилит - армированный древесный пластик из березового шпона, хлопчатобумажной ткани, пропитанных фенол- или крезолформальдегидной смолой, и проложенной между листами шпона тканой металлической сетки из проволоки диаметром 0,2-0,3 миллиметра. Методом прессования измельченного шпона и древесной крошки можно по шаблону изготовить любую деталь самой сложной конфигурации. Таким образом изготовляют цельно-прессованные изделия (при 140°С и давлении 450 атм), не требующие дальнейшей механической обработки, и в том числе: футляры радиоприемников, лыжи, плоскости и фюзеляжи тренировочных самолетов и планеров, а также корпуса небольших судов, некоторых машин, аппаратов и пр. Тормозные колодки поездов метрополитена тоже изготовлены из прессованной пропитанной смолой древесной крошки Для многочисленных ленточных транспортеров, применяющихся в различных отраслях промышленности, необходимо большое количество металлических роликов. Для этой цели на каждые 100 метров транспортера расходуется 1 - 1,5 тонны труб. Использование для этой цели роликов, запрессованных из опилок, пропитанных смолой, полностью себя оправдало. На Костромском фанерном комбинате получен древесный пластик из опилок без применения связующих веществ. Специальный пресс позволяет формовать плиты высокой прочности. На комбинате созданы различные мастики для склеивания нового материала с бетонным и древесным основанием. Самую сложную форму или рисунок можно выполнить прессованием (украшение для стенных часов резьбой по дереву стоит 20 руб., а прессованием - 2 коп.). Опилки могут быть использованы вместо стекловолокна в составе пенопласта ФС-7. Втулки и вкладыши, полученные прессованием из древесной пресскрошки, обладают хорошими антифрикционными свойствами и их можно применять в различных станках и механизмах. Следует при этом отметить, что расход фенола на изттовление пресскрошки примерно на 30-40% меньше, чем в производстве пресспорошков. Таким образом, при изготовлении деталей из такою материала не только экономится 8-10 тонн цветных металлов, но и снижаются на 3000-4000 человеко-часов трудовые затраты. Вес вкладыша из ДСП почти в 6 раз меньше веса аналогичного вкладыша из бронзы. Стоимость подшипника из прессованной древесины составляет 40%, а из ДСП - 45% стоимости подшипника из бронзы. Каждая тонна древеснослоистых пластиков заменяет более 3 тонн бронзы. Ежегодно в результате замены цветных металлов ДСП страна получает десятки миллионов рублей экономии. Так как удельный вес ДСП примерно в 5-6 раз меньше удельного веса стали или чугуна, то цена единицы объема ДСП почти равна стоимости единицы объема черных металлов, но зато в 5-7 раз ниже цены единицы объема бронзы. Успешное применение древеснослоистых пластиков подтверждается многолетним опытом различных предприятий. Так, на заводе «Севкабель» (г. Ленинград) более 30 000 деталей из таких пластиков работают в разнообразных станках и механизмах. На Окуловском целлюлозно-бумажном комбинате кислотные насосы работают годами на подшипниках из древеснослоистых пластиков, тогда как применявшиеся ранее подшипники из кислотоупорной бронзы изнашивались в 3-4 месяца. Ленинградский завод гидромеханического оборудования использует подобные пластики вместо металла в шлюзовых затворах гидроузлов. В процессе эксплуатации детали из ДСП можно смазывать машинным маслом, водой, эмульсией и густыми смазками. Количество синтетических материалов, изготовленных на основе древесных материалов или с помощью продуктов лесохимической и деревообрабатывающей промышленности, очень велико. Большая часть из них и пути их получения показаны на рис. 62.

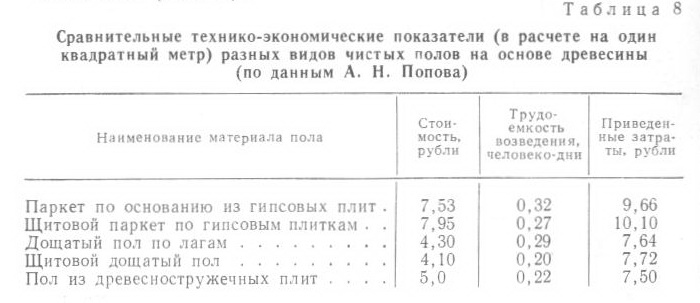

Для того чтобы были яснее те огромные выгоды, которые нам дает применение новых материалов в строительстве, рассмотрим еще один пример. При постройке современного многоэтажного дома 60% всей расходуемой древесины идет на настилку пола. В итоге для каждого нового пятиэтажного дома требуется вырубить примерно 5 га леса. Химия и здесь дает более дешевые, да и более качественные материалы. За рубежом давно уже перешли на изготовление полов из полихлорвинилового линолеума. Действительно, из тонны дешевой поливинилхлоридной смолы можно получить 741 квадратный метр линолеума, заменяющего 51,8 кубометра пиломатериалов. А ведь полихлорвиниловый линолеум так же прочен и красив, как и линолеум, изготовленный на основе льняного масла и пробковой корки. Из тонны коллоксилина получается 1136 квадратных метров целлюлозного линолеума (нитролинолеума), что высвобождает 79.5 кубометра пиломатериалов. При этом стоит напомнить, что у нас до сих пор почти 90% полов делают деревянными. Изготовление 250 миллионов квадратных метров синтетических материалов для покрытия полов даст экономию 200 миллионов рублей, высвободит более 100 тыс. рабочих и снизит ежегодный объем железнодорожных перевозок на 600 тыс. вагонов. Древесноволокнистые плиты стойки к истиранию, не боятся влаги, легко моются и заглушают шумы, возникающие при ходьбе. Так как поверхностная окраска сравнительно быстро снашивается при эксплуатации, то более эффективной является окраска плит в массе. Пол, собранный из древесноволокнистого паркета, обходится примерно в 2 раза дешевле дубового паркетного настила и в 1,5 раза дешевле линолеума. Древесные отходы (опилки, щепки, стружки), смешанные со смолой, после прессования оказались очень устойчивы к воздействию воды, бензина, масел. Древесностружечные плиты, если их лицевой слой подвергнуть соответствующей отделке, могут быть использованы в качестве пола (табл. 8).  Для устройства полов в промышленных, общественных и жилых зданиях применяется ксилолит (в переводе с греческого «каменное дерево»). Этот материал обладает прочностью камня, а обрабатывают его теми же методами, что и древесину. Ксилолит несгораем, обладает большой механической прочностью, мало тепло- и звукопроводен, морозостоек и водоупорен. Обладая небольшим объемным весом, ксилолит выдерживает большие нагрузки и хорошо сопротивляется истиранию. Поэтому на ксилолитовых полах мало пыли. Применение ксилолита позволяет значительно снизить затраты труда по устройству полов. Такие полы в 2,5 раза дешевле полов из мозаичных плиток. Для производства паркетных шашек из ксилолита на 100 частей сухих опилок берут 1 часть каустического магнезита и затворяют раствором хлористого магния (из расчета на 1 килограмм магнезита 0,64 литра раствора хлористого магния). К концу текущей пятилетки до 40% всех полов будут выполняться из новых синтетических материалов. источник: А. Авербух, "Что делает химия из древесины", Москва, издательство "Лесная промышленность", 1970 год

От: LidiaZaiceva,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|