Опубликовано: Март 1, 2012

1.1. Задачи автоматизации камерной сушки древесины Основную часть пиломатериалов сушат в .камерах непрерывного и периодического действия, где в качестве сушильного агента применяют паровоздушную смесь, топочный газ или перегретый пар. Комплексная автоматизация сушки включает автоматизацию управления транспортными устройствами для загрузки и выгрузки древесины, вентиляционными установками и вспомогательным оборудованием, а также автоматическое управление режимом. Для камерной сушки древесины необходимо выполнять следующие операции: контролировать и поддерживать заданные значения температуры и относительной влажности сушильного агента;

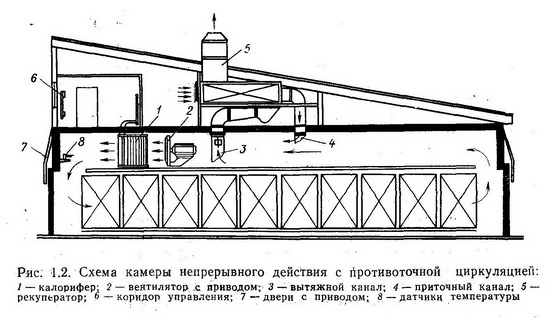

определять текущую влажность древесины в процессе сушки; контролировать состояние материала в камере, в частности, определять перепад влажности в древесине и внутренние напряжения в процессе сушки. Перечисленные операции должны производиться без захода обслуживающего персонала в камеру. Наиболее удовлетворительно решен вопрос дистанционного контроля и автоматического регулирования параметров среды в камерах. Исследуют дистанционный контроль влажности древесины в процессе сушки и разрабатывают методы дистанционного наблюдения за состоянием пиломатериалов (появление трещин, коробление). Известно, что качество высушиваемых пиломатериалов и производительность сушильных установок зависят от заданного режима сушки. Ho режимы, созданные экспериментальным и расчетным путем, не являются оптимальными. Автоматическое управление процессом сушки древесины должно обеспечить максимальную производительность лесосушильной установки и максимальную экономичность процесса при сохранении заданного качества высушиваемой древесины (влажность, сорт, величина внутренних напряжений и т. д.). He режим сушки должен определять качество древесины, а критерии качества материала должны обусловливать наивыгоднейший режим сушки. Эти задачи могут решаться с помощью систем автоматической оптимизации (CAO) процесса сушки [2]. Ho эти системы можно применять только при достаточно надежных методах и средствах дистанционного контроля за качеством и состоянием высушиваемой древесины, например методах дистанционного измерения внутренних напряжений в древесине в процессе сушки. Исходя из закономерностей развития внутренних напряжений в древесине при ее сушке, И. В. Кречетов [3] предлагает следующую схему автоматизации процесса сушки пиломатериалов с коррекцией режимов обработки в зависимости от напряжений. На первом этапе сушки, когда возникает наибольшая опасность растрескивания материала в поверхностной зоне, он рекомендует применять существующие ступени режимов, корректируемые в зависимости от влажности древесины. Затем, когда опасность растрескивания пиломатериалов исчезает, а напряжения начинают уменьшаться, он считает нужным переходить на более жесткий режим. Этот переломный момент в управлении процессом соответствует началу удаления гигроскопической влаги из центральной зоны материала, когда внутренние напряжения начинают уменьшаться. При этой схеме автоматического управления достаточно определить момент, когда полные напряжения начинают уменьшаться и приближаться к критической точке - к перемене знаіка. В связи с отсутствием прямых методов контроля напряжений, которые можно было бы положить в основу создания дистанционных датчиков напряжений в системе автоматизации, ряд авторов предлагает косвенные методы определения напряжений при сушке, основанные на измерении параметров древесины, зависящих от ее напряженного состояния. JI. О. Лепарский [4] рекомендует корректировать режим сушки древесины путем измерения усадки по ширине доски. Этот способ основан на том, что возникновение напряжений в высушиваемой древесине, опасных для ее целостности, можно характеризовать развитием усадки. Усаджу измеряют специальным тензометрическим преобразователем [5]. В штабель пиломатериалов устанавливают несколько измерителей усадки, чтобы поочередно контролировать ее в различных местах. При появлении волосяной трещины в зоне установки прибора развитие усадки замедляется. Тогда проводят тепловлагообработку материала. Этот способ контроля развития напряжений обладает существенными недостатками. Во-первых, напряжения по усадке не определяются. Во-вторых, усадкэ при сушке монотонно возрастает и по ней нельзя установить мо менты достижения максимума напряжений, периоды их спада и перемены знака. В-третьих, такой способ контроля основан на фиксировании волосяных трещин в материале, что свидетельствует о развитии значительных напряжений, т. е. качество сушки (,целостность материала) при этом не гарантируется. М. Д. Бывших [6, 7] предлагает способ определения внутренних напряжений по перепаду влажности в материале при сушке. Зная перепад влажности, обусловливающий величину недопущен- ной усушки в наружном слое сортимента при данном гидротермическом состоянии, и пользуясь специально разработанными номограммами, можно, по мнению автора, определить степень напряженности в наиболее опасном наружном слое в любое время про- цесеа сушки. Перепад влажности по сечению сортимента измеряют кондуктометрическим дистанционным влагомером. Этот метод определения напряженного состояния древесины обладает также существенными недостатками. Во-первых, по перепаду влажности можно судить не о полных напряжениях, а лишь о влажностных. Во-вторых, перепад влажности электровлагомером определяется весьма неточно: ошибка в измерении перепада может быть сравнима с измеряемой величиной. В. П. Батурин [8] считает возможным контролировать напряжения по величине усилий сопротивления короблению надрезанного по пласти образца. Ho рекомендации автора о регулировании процесса сушки по величине измеренных усилий мало обоснованы. Количественная связь между напряжениями в цельной доске и усилиями против коробления надрезанного образца не установлена и вряд ли она может быть найдена в связи со сложностью явлений. Л. В. Бурко [9] предлагает регулировать сушку по величине перепада между температурой сушильного агента и температурой древесины в центре доски. Для выбора допустимого перепада температур он рекомендует номограмму, іпо ‘которой можно выбрать допустимый перепад в зависимости от породы, толщины, конечной влажности материала. Однако ни экспериментально, ни аналитически не установлены количественные связи между перепадом температур и напряжением в древесине. А рассмотрение номограммы показывает, что при выборе допустимого перепада можно прийти к противоречивым результатам. Например, если задать более низкую конечную влажность, режим сушки можно назначить более жесткий, что ошибочно. По 'разработке методов контроля внутренних напряжений интересные исследования проводятся в Московском лесотехническом институте. Б. Н. Уголев [10-12] предложил контролировать внутренние напряжения в процессе сушки по дифференциальной усадке пиломатериалов, характер изменения которой соответствует характеру изменения напряжений в материале. Этот метод для камер периодического действия дает возможность вести процесс с учетом внутренних напряжений, интенсифицируя его при сохранении качества материала. Однако разработанный МЛТИ метод нуждается в уточнении и производственной проверке. Наиболее разработаны и применяются системы дистанционного контроля и автоматического регулирования параметров агента сушки и контроля влажности высушиваемой древесины. Камеры периодического и непрерывного действия с принудительной циркуляцией, несмотря на их различное конструктивное оформление (непрерывного действия с противоточной и зигзагообразной циркуляцией, эжекционно-реверсивные, типа ВИАМ с внутренними осевыми вентиляторами, высокотемпературные металлические и др.), если их рассматривать как объект регулирования, имеют аналогичные схемы. Камеры периодического действия (рис. 1.1) предназначены главным образом для сушки пиломатериалов небольших объемов и разнообразной спецификации до эксплуатационной влажности, особенно по ,первой-второй категориям качества. Сушильный агент нагревается калориферами, в которые подается насыщенный пар. Конденсат сливается из калорифера через ,конденсатоотводчики, наличие которых при автоматизации сушки обязательно. Причем должен быть обеспечен свободный слив (без обратного давления со стороны конденсатной линии). Температура в камере регулируется подачей пара в калориферы, для чего «а паропровод устанавливают регулирующие клапаны. При этом должен быть обеспечен резерв тепловой мощности. Относительная влажность воздуха в камере регулируется с помощью заслонок, установленных на при- точно-вытяжных каналах, а также впуском пара в камеры через увлажнительные трубы. Камеры !непрерывного действия предназначены главным образом для массовой сушки на лесопильных заводах хвойных пиломатериалов до транспортной влажности 18-20% или до эксплуатационной 12-15%. Эти камеры имеют ряд особенностей. В них нет устройств для снятия остаточных напряжений в пиломатериалах влаготеплообработкой. Каждую камеру надо настраивать на сушку пиломатериалов одной ,породы и толщины. Параметры воздуха (температура и степень насыщенности) изменяются по длине камеры, оставаясь в каждой точке сушильного пространства постоянными во времени. На рис. 1.2 в качестве примера приведена схема противоточной камеры непрерывного действия с поперечной загрузкой штабелей. Сушильный агент подготавливают в циркуляционном канале, где установлены циркуляционные вентиляторы и калориферы. Воздух нагревается до определенных параметров, задаваемых по режиму.

и подается в сушильное пространство камеры. Проходя через штабеля, воздух насыщается влагой, влажность его повышается, в загрузочном конце камеры он возвращается в циркуляционный канал. В зависимости от его влажности осуществляется воздухообмен с окружающей средой (при избытке влажности часть отработанного воздуха выбрасывается в атмосферу, а взамен подается свежий воздух). Температура и степень насыщенности воздуха, поступающего в сушильное пространство камеры, поддерживается на заданном уровне регулятором. При этом предъявляются определенные требования к равномерности подачи воздуха, распределению агента сушки по штабелю, равномерности температурного поля. При создании автоматизированных систем управления технологическим процессом (АСУТП) сушки древесины необходимо прежде ,всего определить критерий его оптимизации. Казалось бы, за такой критерий надо принять обеспечение заданного качества сушки (минимум технического брака) при минимальной продолжительности процесса. Однако минимальную продолжительность можно получить при ужесточении режима сушки, в результате которого вероятность ухудшения ее качества резко возрастает. При современных высоких требованиях к качеству продукции стремятся сохранить естественную прочность материала и сократить потери при обработке, поэтому главным требованием при сушке становится не производительность установки, а обеспечение заданного качества сушки. Особенно это касается массовой сушки товарных пиломатериалов (либо обезличенного назначения, либо для отправки на экспорт) на лесопильных заводах. Следовательно, за критерий оптимизации следует принимать минимум технического брака или максимум сохранения сортности пиломатериалов- при сушке. Ее режим должен определяться состоянием материала, причем ограничениями при выборе являются температурный уровень (определяет практическое сохранение прочности, естественного цвета древесины) и условия безопасности (предохранение от растрескивания в процессе сушки). Первое ограничение легко выполнимо и может быть задано априорно, второе - зависит от ряда факторов (свойств древесины, ее анизотропности, перепада влажности по сечению материала и т. д.) и может быть определено только статистически. Предпочтительнее корректировать режим непосредственно по состоянию материала. В этом случае необходима непрерывная информация о параметрах древесины, например о величине внутренних напряжений в процессе сушки. Устройство для контроля внутренних напряжений по дифференциальной усадке, разработанное МЛТИ, применимо только для камер периодического действия. В камерах непрерывного действия датчики подобного типа использовать затруднительно, так как потребуется большое их количество на камеру, причем они должны будут перемещаться вместе со штабелями. Кроме того, ужесточать режим можно лишь в определенной зоне, а не по всей длине камеры. Таким образом, вести процесс сушки в камерах непрерывного действия по критерию качества пока вряд ли возможно из-за отсутствия средств информации. Обычно применяют стабилизирующие системы регулирования, обеспечивающие подачу сушильного агента в сушильное пространство камеры с заданными параметрами. Режим сушки задается заранее в зависимости от характеристики загруженных в камеру !пиломатериалов. Очевидно, требования к качеству сушки в этом случае можно выполнить лишь путем выбора и поддержания рационального режима и соблюдения технологии. При этом защищают материал от растрескивания, коробления, а для равномерности сушки специально подготавливают и подают сушильный агент в штабеля. Пока в камерах непрерывного действия возможно применение пассивных методов улучшения качества, активные средства его контроля и регулирования почти не применяются. К последним можно отнести устройства для контроля влажности в процессе сушки, главным образом для измерения конечной влажности. Следовательно, в АСУТП, кроме стабилизирующего регулятора параметров режима, обязательно должны входить устройство для контроля конечной влажности, сигнализация о конце сушки (команда на выгрузку), а также устройство, обеспечивающее изменение объема циркулирующего сушильного агента или перераспределение его по длине камеры в зависимости от степени насыщенности в ее загрузочном конце. Таким образом, в камерах непрерывного действия для контроля и управления процессом сушки необходимы: дистанционный контроль параметров среды в загрузочной и -разгрузочной частях, автоматическое стабилизирующее регулирование температуры и влажности агента сушки на входе в сушильное пространство, контроль влажности штабелей пиломатериалов, подлежащих выгрузке (с устройством для сигнализации об окончании процесса сушки), автоматическое регулирование степени насыщенности среды (например, по психрометрической разности) в загрузочной части путем воздействия на количество воздуха, подаваемого к материалу. отрывки из книги Автоматизация процессов сушки пиломатериалов Е. С. БОГДАНОВ Список литературы

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|