Опубликовано: Август 9, 2011

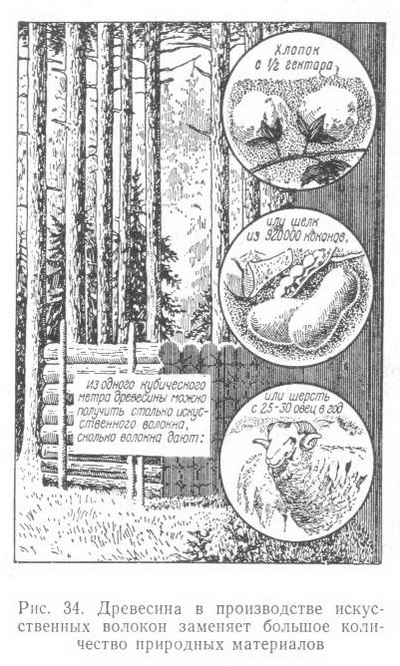

Искусственные волокна, мех и кожа С древних времен и почти до начала XX века для изготовления волокна и тканей на его основе использовалось весьма ограниченное количество материалов: хлопок, шерсть, лен, натуральный шелк, изготовляемые тутовым шелкопрядом, и некоторые другие растительные материалы (пенька, джут и пр.). Производство такого природного сырья - очень трудоемкий процесс. Так, чтобы получить 160-170 килограммов волокна, необходимо снять урожай: хлопка с 0,5 га или льна с 1 га, или настричь шерсти с 35- 38 овец в год или получить шелк из 900-920 тысяч коконов (рис. 34). Все это побудило начать поиски методов получения волокон искусственным путем. Однако многочисленные попытки изготовления нитей из различных материалов в течение долгого времени не давали хороших результатов.

В Париже на всемирной выставке в 1900 г. была выставлена тончайшая ткань из... паутины. Ее «поставили» пауки с острова Мадагаскар. Жители и сейчас утверждают, что материал, полученный из таких паутинных нитей, имеет золотистую окраску, а по легкости и прочности не уступает нейлону. Выдающийся путешественник Миклухо-Маклай указывал в своих записях, что папуасы Новой Гвинеи ловили рыбу сетями из паутины. Рыбы весом до 500 граммов не могут прорвать такие сети. Мысль использовать паутину в качестве волокна не нова. Французский физик Реомюр еще в 1734 г. писал: «Паутина могла бы служить прекрасным материалом для изготовления тончайшего дамского белья и чулок. Она с успехом заменила бы шелк».

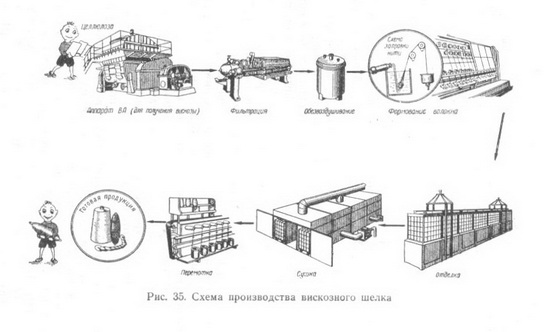

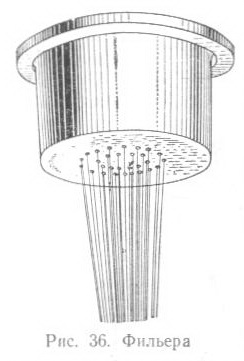

Изготовляют волокно для веревок из баобабов. В Бразилии есть дерево, которое называют «рубашечным». Кора в виде целой трубки, снятая с такого дерева, размоченная в воде и обработанная деревянной колотушкой, готова для носки - остается только прорезать отверстия для рук. «Манильская пенька», получаемая из ствола абака (похожего на банановую пальму), по своей прочности не уступает джуту. На Кавказе и в Крыму растет вечнозеленое дерево юкки. Его разновидность - юкка нитчатая, из своих листьев дает волокно, из которого изготовляют ткани и канаты высокой прочности, не боящиеся соленой морской воды. Однако многочисленные попытки изготовления искусственных нитей из различных материалов в течение долгого времени не давали положительных результатов. Впервые искусственное волокно было получено в 1883 г. продавливанием через узкие отверстия раствора азотнокислого эфира целлюлозы в спирто-ацетоновой смеси. При этом летучий растворитель очень быстро испарялся и тонкие струйки раствора превращались в блестящие нити, из которых после дополнительной обработки изготовляли так называемый нитрошелк. В 1891 г. был пущен первый завод искусственного волокна. Однако этот шелк очень легко воспламенялся. В 1905 г. было организовано заводское производство вискозного волокна, хотя патент на этот процесс был взят еще в 1893 г. В своей статье, опубликованной в газете «Речь», еще 18 августа 1900 г. Д. И. Менделеев выразил настойчивое пожелание о том, чтобы производство вискозного шелка широко распространилось у нас, так как наша страна изобилует всякими растительными продуктами, не находящими себе применения. Далее Д. И. Менделеев подчеркивал, что если бы отходы, получающиеся при переработке древесины, превратить в изделия из вискозы, особенно в волокно, то разбогатели бы побольше, чем от всей нашей торговли. К сожалению, эти пожелания Д. И. Менделеева не были приняты во внимание. До Великой Октябрьской революции в России была только одна небольшая фабрика искусственного волокна, принадлежащая бельгийским капиталистам. В 1917 г. был предложен метод получения волокна на основе уксуснокислых эфиров целлюлозы. За прошедшие 86 лет целлюлозные волокна завоевали широкую известность и вырабатываются в больших количествах почти во всех крупнейших странах.  Ускоренное развитие химической промышленности дает возможность все полнее и полнее удовлетворять потребности советского народа в одежде, обуви и других товарах народного потребления. Производство химических волокон значительно будет повышено и их значение в общем объеме текстильного сырья возрастет еще больше. Основное место среди всех химических волокон занимают вискозные волокна, выпуск которых в виде шелка, корда и штапеля составляет 76%. Если к этому количеству искусственных волокон добавить около 5% ацетатных и некоторое количество медноаммиачных волокон, то оказывается, что из целлюлозы в нашей стране вырабатывается примерно 81% всех химических волокон. Для получения тонны хлопкового волокна требуется затратить 1260-1750 человеко-часов, а на тонну вискозного штапельного волокна - всего 150 человеко-часов. Ускоренному развитию производства химических волокон способствуют высокая экономическая эффективность их получения и применения, неисчерпаемость сырьевых ресурсов и полная независимость производства от климатических условий. Вискозное волокно получается следующим образом: при взаимодействии целлюлозы с 18-20%-ным раствором едкого натра образуется щелочная целлюлоза - алкалицеллюло-за. После измельчения и предварительного созревания ее подвергают воздействию сероуглерода (ксантогенирование). В результате реакции получается ксантогенат целлюлозы, который в отличие от исходной целлюлозы хорошо растворяется в слабом растворе едкого натра. Получающийся вязкий оранжевый раствор называется вискозой (от латинского viscosus - вязкий, клейкий). Все перечисленные операции осуществляются последовательно в четырех-пяти отдельных аппаратах или в одном аппарате ВА (рис. 35). Прозрачный оранжевый раствор (вискозу) подают в прядильный цех. Здесь вискоза подвергается дополнительной фильтрации и обезвоздушиванию. обеспечивающей бесперебойное формование нити, и насосиком продавливается через фильеру (рис. 36), имеющую от 200 до 20 000 отверстий. Струйки вискозы, попадая в осадительную ванну с водным раствором серной кислоты и ее солей, выделяют обратно сероуглерод и целлюлозу и затвердевают, превращаясь в элементарные нити любой заданной длины и толщины (в зависимости от диаметра отверстий в фильере). Это - метод мокрого формования нитей из раствора вискозы.

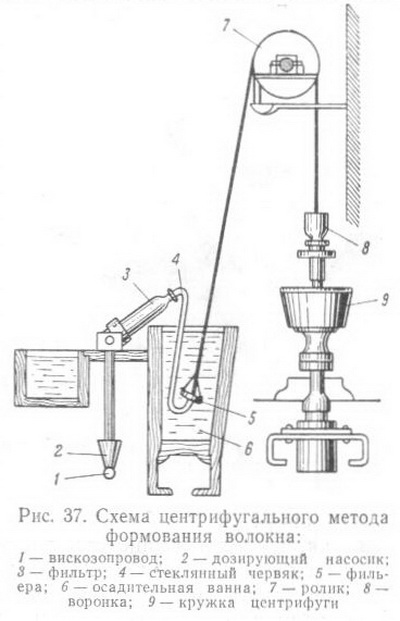

Волокна, вышедшие из одной фильеры, собираются в пучок, образуя нить искусственного шелка, которая подхватывается вращающимся валиком. Если нить наматывается на бобину, то полученный шелк надо затем подвергать крутке на другой машине. Такой метод формования волокна называется бобинным. При центрифугальном методе формования (рис. 37) нить через ролик поступает в быстро вращающуюся центрифугу, где центробежной силой отбрасывается к стенкам, и нить получается крученой. Затем вискозное волокно (шелк и штапель) промывают для удаления различных примесей, а после сушки перематывают и направляют потребителю. Вискозное волокно выдерживает нагрев до 100-120° С, устойчиво к действию органических растворителей и обладает нужной прочностью, но теряет ее (на 40-50%) в мокром состоянии.

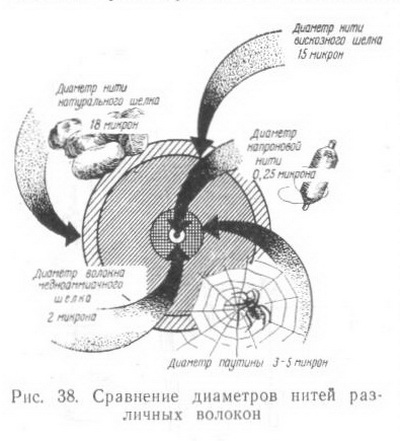

Вискозное волокно в чистом виде или в смеси с натуральным шелком, хлопчатобумажной пряжей, винолом, капроном, льном идет для выработки различных тканей. Вискозный шелк употребляется также в трикотажной промышленности (чулки, белье) и для изготовления платков, ковров, крученых и плетеных изделий (шнуров, вышивальных ниток и пр.). Из вискозы изготовляют красивое детское белье с пушистым начесом. Из смеси льна и вискозы вырабатывают прочные и эластичные немнущиеся ткани для женских костюмов, платьев и летних пальто. Пропитанные смолами, они не садятся при стирке. Из капроно-вискозного трикотажа шьют мужские рубашки, воротнички и манжеты которых остаются всегда накрахмаленными. Из вискозы, кроме шелка и штапеля, получают корд (крученую нить большой прочности), искусственный волос, соломку, каракуль, колпачки для бутылок и пр. Корд идет для создания каркаса автомобильных и авиационных шин. Вискозный упрочненный корд позволяет увеличить срок службы покрышек на 30-40% и тем самым снизить расход резины на 10-20%. При выработке штапеля отдельные нити, выходящие через фильеру, объединяют в жгут, который разрезают на отрезки (штапельки) длиной 40-70 миллиметров и более. Штапельное волокно после отделки и дополнительной обработки для снижения сминаемости и придания водоотталкивающих свойств используют в смеси с другими волокнами или в чистом виде для производства различных тканей. На рис. 38 сравниваются по диаметру нити вискозного, медноаммиачного и других волокон.

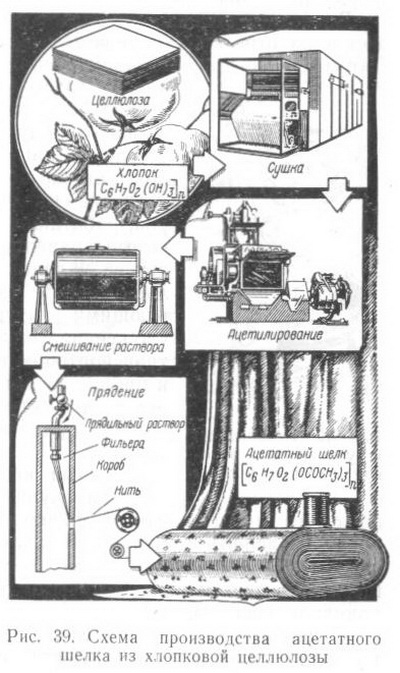

Применение высококачественного исходного сырья для приготовления вискозы и некоторые изменения в технологическом процессе обеспечили получение высокопрочного вискозного корда. Во Всесоюзном научно - исследовательском институте бумаги (ВНИИБ) разработан технологический режим получения сульфатной предгидро.тизной целлюлозы, из которой получают кордное волокно с большой прочностью на разрыв. Такую целлюлозу вырабатывают на Братском, Байкальском и других заводах. В Московском текстильном институте под руководством 3. А. Роговина созданы новые целлюлозные материалы. Так, в результате присоединения фосфора к целлюлозе получено волокно, стойкое к воздействию огня и микроорганизмов. Привив полиакрилнитрил к вискозному штапельному волокну, получили новый материал, напоминающий но своим свойствам натуральную шерсть. Волокно, которое назвали мтилон, устойчиво к воздействию света, тепла и почти не мнется. Ковры из этого волокна трудно отличить от шерстяных. Ценными свойствами обладают сополимеры целлюлозных волокон не только с акрилонитрилом, но и другими химическими соединениями. На основе целлюлозы химической модификацией получены кровоостанавливающая (гемостатическая) марля, а также бактерицидные волокна и ткани.  Из смеси искусственного волокна и целлюлозы и небольшого количества шерсти в ГДР выпущена новая ткань скелан, которая легка, хорошо сохраняет тепло, и для ее изготовления не надо прясть и ткать. При обработке древесной целлюлозы или хлопкового пуха смесью уксусной кислоты и уксусного ангидрида в присутствии катализаторов получается ацетилцеллюлоза - триацетат. Последний растворяется в метиленхлорнде и используется для получения так называемых триацетатных волокон. При омылении триацетата образуется вторичный ацетат, который растворяется в смеси спирта и ацетона, содержащей 5% воды. Полученные растворы тщательно смешивают и затем трехкратно фильтруют. Волокна формуют по сухому способу из раствора, который через фильеру поступает в вертикальную алюминиевую трубу (короб). Горячий воздух (60-70° С), поступая снизу вверх противотоком, испаряет ацетон и спирт, и струйки раствора, затвердевая, превращаются в тонкие волокна из ацетилцеллюлозы. Ацетатное волокно более водостойко, эластично и меньше теряет прочность в мокром состоянии, чем вискозное. Оно отличается своим красивым внешним видом, приятным блеском, мягкостью. Удельный вес ацетатного шелка меньше, чем вискозного, поэтому изделия из него легче. Величина эластичного удлинения ацетатного шелка выше, чем у вискозного, почти в 2 раза, что обусловливает более высокие эксплуатационные свойства изделий из него. Схема производства ацетатного шелка показана на рис. 39. Ацетатный шелк обладает хорошими диэлектрическими свойствами и повышенной устойчивостью к многократным деформациям, поэтому применяют его как электроизоляционный материал. Ацетатное волокно хорошо окрашивается. Из него в сочетании с другими волокнами получают ткани с красивым рисунком. Ткани из ацетатного шелка пропускают ультрафиолетовые лучи, поэтому из них шьют купальные костюмы и пижамы. Из этого шелка изготовляют тонкие плательные ткани, а также легкие и прочные трикотажные изделия (рис.40).

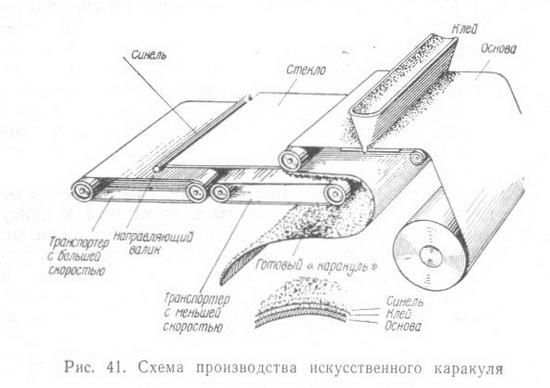

Ацетатное волокно хорошо сопротивляется плесени и моли, но при температуре 140-150° С начинает деформироваться. Солнечный свет слабо влияет на прочность ацетатного волокна и не влияет на его цвет. Этот шелк загрязняется меньше, чем другие виды искусственного волокна. На основе ацетилцеллюлозы и хлорина получен новый материал а цетохлорин, волокна из которого хорошо окрашиваются в любой цвет и СТОЙКИ к воздействию кислот, щелочей и не горят. Из этого волокна изготовляют шелк, обивочные ткани, шторы, лечебное белье и другие изделия. Большое количество новых заводов искусственного волокна уже вступило в строй. Освоен выпуск самого тонкого шелка, не уступающего по своему качеству лучшим заграничным образцам. Успешно осуществляется крашение волокна в массе. Химики вводят в строй все новые и новые мощности по выработке изделий из искусственного волокна. Из химических волокон вырабатывают красивый, прочный, легкий и дешевый искусственный мех и каракуль. При изготовлении каракуля вискозное волокно предварительно обрабатывают специальными химическими соединениями, которые придают заранее подготовленному завитку устойчивость к атмосферному воздействию и способность сохранять приданную форму длительное время. Вискозное волокно на специальной завивочной машине режется на отрезки, скручивается и закрепляется в виде синели. Затем синель прочно приклеивается на ткань, промазанную клеем (рис. 41). С этой целью синель в виде бесконечной завитой нити подается в зазор между подающим транспортером и стеклом, а направляющий (прижимной) валик и стекло обеспечивают необходимое уплотнение синели. Наличие двух транспортеров, работающих с разной скоростью (приемный транспортер движется гораздо медленнее укладочного), позволяет вести укладку синели извилистыми рядами, имитирующими натуральный каракуль. Далее уложенная синель подводится приемным транспортером под ткань, покрытую клеем, и прилипает к ней. Ткань с наклеенной синелью движется вокруг обогреваемого барабана, при этом происходит схватывание клея. Каждый квадратный метр искусственного каракуля весит около килограмма и по своим теплозащитным свойствам не уступает мужскому драпу. Красивый внешний вид, легкий вес, водоотталкивающие свойства, молестойкость, возможность химической чистки и дешевизна- достоинства, которыми обладает искусственный каракуль из вискозы. С каждым годом все больше развивается производство искусственной кожи. Отечественная промышленность выпускает из нее обувь, чемоданы, сумки, ремни, портфели, папки, разнообразные футляры, кошельки и другие предметы бытового потребления, а также различные технические изделия для промышленности: прокладки, манжеты для машин, муфты, уплотнители, материалы для отделки вагонов, автомобилей и пр. Для производства искусственной кожи служат специальные картоны, полученные проклеиванием волокнистой целлюлозной массы латексами или канифольно-битумной смесью. Искусственную за мшу вырабатывают из тканей в основном двумя методами: намазывают на ткань резиновую смесь или приклеивают к ткани измельченное вискозное волокно. Такая замша не мнется и водостойка. Ее используют не только для изготовления галантерейных изделий, летней обуви, но и в качестве обивочного материала. При пропитке хлопчатобумажной ткани (миткаля, бязи, саржи и др.) нитроцеллюлозным покрытием с одной или двух сторон получается дерматин. При его изготовлении для получения красивого внешнего вида можно тиснением сделать рисунок, иногда в две краски. Выпускают дерматин с глянцем или матовый. Примерно таким же образом изготовляют и гранитоль: на хлопчатобумажную ткань наносят пленку из нитроцеллюлозы, минеральных пигментов, наполнителей и пластификаторов. Выпускают гранитоль обувной, переплетный (ледерин), галантерейный и мебельный. Освоен выпуск новой марки гранитоля, основой для которого служит упрочненная бумага. Замена ранее применяемой тканевой основы бумагой дает большой экономический эффект (стоимость снижается более чем в 3,5 раза) без снижения качества продукции. Экономятся десятки миллионов метров ткани.  Новый тип гранитоля на упрочненной бумажной основе в основном применяют в полиграфической промышленности для изготовления книжных переплетов, общих тетрадей, альбомов, папок и т. п. Каждые 100 тыс. квадратных метров такого гранитоля дают экономию более 65 000 рублей. источник: А. Авербух, "Что делает химия из древесины", Москва, издательство "Лесная промышленность", 1970 год

От: LidiaZaiceva,

Скрыть комментарии (отзывы) (0)

Похожие темы:

- Араукария Каннингема (Araucaria cunninghamii), дерево, свойства древесины

- Тасманский дуб (E. delegatensis, E. obliqua & E. regnans), дерево, свойства древесины

- Бекхаусия Бэнкрофта (Backhousia bancroftii), дерево, свойства древесины

- Жёлтый кедр (Chamaecyparis nootkatensis), дерево, свойства древесины

- Американский белый дуб (Quercus alba), дерево, свойства древесины

« Вернуться

|