Опубликовано: Сентябрь 28, 2012

Станок для промежуточного шлифования

Изучение характера поверхности лакокрасочного покрытия, а также процесса его шлифования указывает на необходимость использования двух механизмов, каждый из которых должен выполнять строго определенные функции: первый — удаление дефектов на поверхности (пузырей), второй — снятие ворса и топкое шлифование пленки. Первый механизм должен выполнять грубое шлифование. Его основание, передающее давление на шлифуемую поверхность, должно выполняться из сравнительно жесткого материала (жесткость С~600 гс/см). Второй механизм должен быть из эластичного материала (С~200 гс/см), чрезвычайно чувствительный при шлифовании щитов даже с незначительными изменениями их геометрической формы, не допускающий при этом прошлифовывания и недошлифовывания пленки.

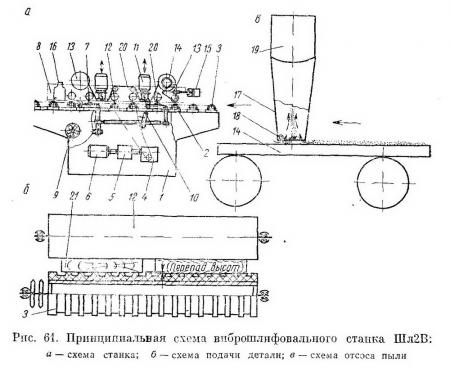

Оснащение станка двумя механизмами приводит к уменьшению ширины контакта каждого утюжка, а следовательно, и шлифовальной шкурки, что улучшает процесс шлифования (лучше удаляется пыль, меньше нагревается пленка и засаливается шлифовальная шкурка и т. д.). Вышеизложенное было учтено при разработке проекта двухутюжкового виброшлифовального станка Шл2В (рис. 60), серийное производство которого начато Костромским заводом деревообрабатывающих станков. На станине 1 станка (рис. 61) размещен подающий механизм — роликовый транспортер 2 с приводными роликами 3, покрытыми мягким эластичным материалом — резиной, в которой прорезаны кольцевые канавки. Внутри станины размещен привод роликового транспортера, состоящий из редуктора 4, вариатора 5 и электродвигателя 6.

Механизм 7 настройки станка на обработку деталей различной толщины состоит из системы рычагов, образующих параллелограмм, к которым прикреплена рама 8. Механизм размещен в станине станка вместе с приводом 9 и натяжной звездочкой 10. обеспечивающей самонатяжение цепи, приводящей роликовый транспортер. На подъемной раме 8 смонтированы виброутюжки 11, базовые ролики 12, холостая катушка 13 с запасом шлифовальной шкурки 20, приводная катушка 14, на которую наматывается отработанная шкурка, с пневмоприводом 15 и пневматическое отсасывающее устройство 16. Это устройство выполнено в виде кожуха 17, внутри которого размещен коллектор 18, и пылеприемника 19.

Виброутюжок 11 представляет собой жесткую плиту с рабочей поверхностью, покрытой либо войлокам (первый по ходу детали), либо латексом (второй). Виброутюжки насажены на вал привода с эксцентриситетом 2 мм, что заставляет их совершать колебания в горизонтальной плоскости параллельно самим себе. Двигаясь по транспортеру 2, деталь прижимается к базовым неприводным роликам 12, поверхность которых гладкая и покрыта слоем жесткой резины. Разница в толщине щитов 21 компенсируется большим или меньшим сжатием кольцевых выступов приводных роликов. Таким образом, базой является верхняя обрабатываемая поверхность детали (щита). Шлифование лаковой пленки на поверхности щитов производится шлифовальной лептой, плотно прижатой к виброутюжку. При прохождении щита под первым утюжком с более жестким основанием, колеблющаяся шкурка сошлифовывает выступы на лакокрасочном покрытии. Второй утюжок, с более мягким основанием, снимает поднявшийся ворс и сошлифовывает слой пленки. По окончании шлифования деталь попадает в зону работы отсасывающего устройства 16. В коллектор 18 подается сжатый воздух, который, выходя из отверстии коллектора, с силой ударяет но частицам пыли на отшлифованной поверхности, поднимая их. Находящаяся во взвешенном состоянии пыль удаляется потоком воздуха в пылеприемник 19.

Базирование по верхней обрабатываемой стороне дает возможность одновременно шлифовать несколько деталей по ширине с перепадом их толщины до 2—3 мм.

На обрабатываемую деталь станок настраивается подъемом рамы 8 (до получения необходимого зазора между верхней образующей роликов транспортера и нижней — образующей базовых роликов) с помощью механизма 7, который приводится вручную от маховика привода 9. Контактная поверхность утюжков вместе со шкуркой перемещается по вертикали относительно опорной поверхности базовых роликов, чем обеспечивается регулирование усилия нажима на шлифуемую поверхность. Отработанная шлифовальная шкурка перематывается автоматически на приводную катушку 14, вращающуюся от пневмопривода 15. Привод 15 включается датчиком, получающим импульсы от ролика 3. Частота перемотки отработанной шкурки зависит от метража прошедших под виброутюжком деталей. Краткая техническая характеристика, стайка Шл2В Размеры обрабатываемых деталей, мм: длина 500—1800

ширина 200—800

толщина 6—50

Количество виброутюжков 2

Ширина виброутюжка, мм 120

Амплитуда колебаний виброутюжка, мм 4

Число колебаний виброутюжка в минуту 1440

Скорость подачи (регулируется бесступенчато), м/мин . . 6—20

Установленная мощность электродвигателей, кет 1,9

Габаритные размеры станка, мм:

длина 2150

ширина 1245

высота 1500

Вес станка, кг 1600 отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|