Опубликовано: Май 19, 2012

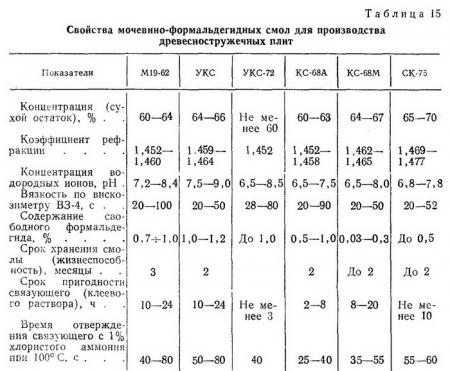

§ 12. Мочевино-формальдегидные смолы Мочевино-формальдегидныс смолы обладают следующими преимуществами по сравнению с другими смолами: быстро отверждаются при нагревании; скорость их отверждения можно регулировать в значительных пределах (от 15 до 120 с); имеют высокую прочность склеивания и светлую окраску; запасы сырья для производства карбамидных смол практически не ограничены. В настоящее время для производства древесностружечных плит з основном применяют следующие марки карбамидных смол: M19-62, УКС, УКС-72, КС-68, КС-68М, СК-75 (табл. 15).

| Таблица 15 Свойства мочевино-формальдегидных смол для производства древесностружечных плит

|

Смола М19-62 характеризуется небольшим содержанием свободного формальдегида (0,6-1,1%), повышенной жизнеспособностью связующего (от 10 до 30 ч) и повышенной стабильностью при хранении (до 3 месяцев). Поэтому смолу М19-62 широко используют при изготовлении плит вместо смол М-60, МФ-17, МФ, МФСМ и др. Смолы УКС и УКС-72. Унифицированная карбамидная смола УКС отличается низким содержанием свободного формальдегида и большой жизнеспособностью связующего (10-24 ч). Смолу УКС изготовляют на специализированных химических заводах непрерывным жидкофазным способом. На деревообрабатывающие предприятия смолу поставляют в готовом виде. Смола УКС по показателям концентрации, жизнеспособности, вязкости рабочего раствора связующего и другим показателям удовлетворяет технологическим требованиям производства плит, но имеет сравнительно большое время отверждения - 50-80 с. В связи с этим в последнее время эта смола усовершенствована в направлении уменьшения времени отверждения до 40 с и ей присвоена марка УКС-72. Смола КС-68 - быстроотверждающаяся смола, используемая только для производства древесностружечных плит. Смолу выпускают в виде трех модификаций: КС-68А, КС-68М и КС-68Б. Смолу КС-68А применяют в качестве связующего при изготовлении плит для мебели, щиты которой подвергаются облицовке, смолу КС-68М - при изготовлении плит общего назначения и для строительства, смолу К.С-68Б - для склеивания фанеры и цельной древесины. При сухом остатке смолы КС-68А 60-63% время ее отверждения при температуре 1000C составляет 25-40 с, т. е. смола КС-68А отверждается в два раза быстрее, чем мочевино-формальдегидные смолы M19-62 и УКС. Кроме того, смола КС-68А обладает хорошей текучестью, вязкость ее после изготовления составляет 20-60 с по вискозиметру ВЗ-4. Она отличается большой стабильностью, срок ее хранения до 2 месяцев. В течение 4-5 суток после изготовления количество свободного формальдегида в смоле снижается в 2- 2,5 раза по сравнению с исходным количеством. Поэтому на деревообрабатывающих предприятиях следует создавать 4-5-суточ- ный запас смолы, а для производства использовать ту смолу, которая выдержана в течение указанного срока. Это значительно уменьшает выделение свободного формальдегида в процессе прессования плит и в результате улучшает санитарно-гигиенические условия в цехе. Применяя смолу КС-68А и одновременно снижая влажность стружечных пакетов перед началом прессования, можно резко сократить время прессования плит в прессе и тем самым увеличить производительность пресса. Если же влажность стружечных пакетов перед началом прессования составляет 13--14%, то использование смолы КС-68А (так же как и других быстроотверждающихся смол) не дает требуемого экономического эффекта. При смешивании смолы КС-68А с другими смолами она теряет свои свойства. Поэтому смолу КС-68А необходимо транспортировать из цеха смол в клееприготовительное отделение по отдельному закрытому трубопроводу. Если же приходится подавать смолу по основному трубопроводу, по которому перекачиваются смолы других марок, то магистраль и емкости для смолы следует предварительно тщательно промыть теплой водой. Перед введением в смеситель смолу КС-68А перемешивают с отвердителем, так как раздельное введение смолы и отвердителя в стружку (как это делается для других смол) не рекомендуется. Смола КС-68М характеризуется низким содержанием формальдегида (от 0,03 до 0,3%), которое в несколько раз меньше норм для малотоксичных смол М19-62, УКС. Поэтому применение смолы КС-68М в производстве древесностружечных плит позволяет значительно улучшить санитарно-гигиенические условия труда в результате резкого снижения содержания формальдегида в воздухе производственных помещений. Себестоимость смолы КС-68М ниже себестоимости смолы КС-68А. Кроме того, смола КС-68М обладает достаточно большой жизнеспособностью (до 2 месяцев). Следовательно, смолу можно изготовлять централизованно на химических предприятиях и поставлять их на деревообрабатывающие предприятия. Чтобы сократить продолжительность прессования, смолу КС-68М вводят в смеситель с повышенной концентрацией (не ниже 60%), особенно для внутреннего слоя. Для получения вязкости смолы 20 с и ниже она подогревается до температуры 25-35° С. Для этого в зимнее время можно использовать обогреваемые расходные емкости клееприготовительных отделений или специальные подогреватели проходного типа. Смолу СК-75 изготовляют непрерывным жидкофазным способом. Смола СК-75 характеризуется сравнительно низкой вязкостью (20-50 с) при относительно высокой концентрации (65-70%). Это позволяет вводить смолу в смеситель с помощью форсунок без разбавления ее водой, т. е. без снижения концентрации. Получаемая при этом стружечно-клеевая масса обладает низкой влажностью, что позволяет сократить время прессования плит в прессе, и тем самым повысить производительность пресса. В холодное время года для понижения вязкости смолу следует нагревать до температуры 30-35° С. Отвердителем для смолы СК-75 для обоих слоев (внутреннего и наружного) служит 20%-ный раствор хлористого аммония.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|