Опубликовано: Июнь 26, 2012

Напрессовывание на поверхность деталей листовых материалов на бумажной основе

При этом способе защитно-декоративное покрытие создается одновременно с самой имитацией и формируется не за счет жидких лакокрасочных материалов, а за счет сухих пленок из мочевино-меламино-формальдегидных, фенолформальдегидных и других смол на бумажной основе. Пленки на бумажной основе, пропитанные названными смолами, обладают хорошей адгезией к древесине, а поэтому не требуют применения жидких клеев. Сущность имитации пленками на бумажной основе заключается в следующем. На деталь укладывают лист пленки, пропитанной мочевино-меламино-формальдегидной смолой плотностью 20—28 г/м2, затем лист текстурной бумаги плотностью 80—120 г/м2, изготовление которой описано выше, а на нее — вновь отделочную пленку, пропитанную смолой. Пакет формируют симметрично, т. с. отделочную и текстурную пленки укладывают на обе пласти детали (снизу и сверху). По обе стороны пакета укладывают полированные стальные прокладки с зеркальной поверхностью, выпускаемые заводом «Запорожсталь» (по ВТУ - ) Собранные пакеты загружают в гидравлический пресс с обогреваемыми плитами, где их прессуют.

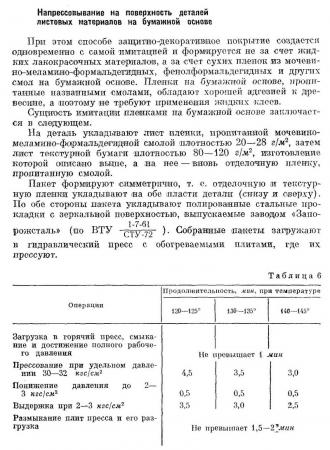

Таблица 6 Продолжительность, мин, при температуре Операции

120—125° 130—135° 140—145“

Загрузка в горячий пресс, смыкание и достижение полного рабочего давления He превышает 1 мин

Прессование при удельном давлении 30—-32 кгс/см2 4,5 3,5 3,0

Понижение давления до 2 - 0,5 0,5 0,5

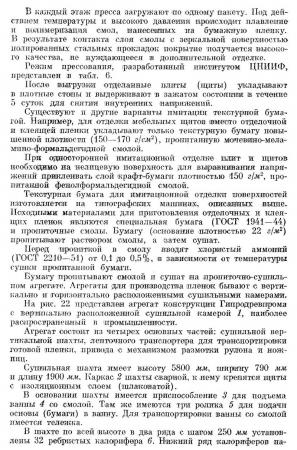

Выдержка при 2—3 кгс/см2 3,5 3,0 2,5 Размыкание плит пресса и его разгрузка не превышает 1,5—2 мин В каждый этаж пресса загружают по одному пакету. Пой действием температуры и высокого давления происходит плавление и полимеризация смол, нанесенных на бумажную пшенку. В результате контакта слоя смолы с зеркальной поверхностью полированных стальных прокладок покрытие получается высокого качества, не нуждающееся в дополнительной отделке. Режим прессования, (разработанный институтом ЦНИИФ, представлен в табл. 6. После выгрузки отделанные плиты (щиты) укладывают в плотные стоны и выдерживают в зажатом состоянии в течение 5 суток для снятия внутренних напряжений. Существуют и другие варианты имитации текстурной бумагой. Например, для отделки мебельных щитов вместо отделочной и клеящей пленки укладывают только текстурную бумагу повышенной плотности (150—170 г/см2), пропитанную мюгаевино-меламино-формальдегидной смолой. При односторонней имитационной отделке плит и щитов необходимо на нелицевую поверхность для выравнивания напряжений приклеивать слой крафт-бумаги плотностью 150 г/м2, пропитанной феполформал ьдегидной смолой. Текстурная бумага для имитационной отделки поверхностей изготовляется на типографских машинаж, о писанных выше. Исходными материалами для приготовления отделочных и клеящих плетгок являются специальная бумага (ГОСТ 1941—44) и пропиточные смолы. Бумагу (основание плотностью 22 г/м2) пропитывают раствором с-молы, а затем оушат. Перед пропиткой в смолу вводят хлористый аммоний (ГОСТ 2210—51) от 0,1 до 0,5%, в зависимости от температуры сушки пропитанной бумаги. Бумагу пропитывают смолой и сушат іна пропиточно-сушильном агрегате. Агрегаты для производства пленок бывают с вертикально и горизонтально расположенными сушильными камерами. На рис. 22 представлен агрегат конструкции Гипродревпрома с вертикально расположенной сушильной камерой 1, наиболее распространенный в промышленности. Агрегат состоит из четырех основных частей: сушильной вертикальной шахты, ленточного транспортера для транспортировки готовой пленки, привода с механизмом размотки рулона и ножниц. Сушильная шахта имеет высоту 5800 мм, ширину 790 мм и длину 1900 мм. Каркас 2 шахты сварной, к ,нему крепятся щиты с изоляционным слоем (шлаковатой). В основании шахты имеется приспособление 3 для подъема ванны 4 со смолой. Там же имеются три ролика 5 для подачи основы (бумаги) в ванну. Для транспортировки ванны со смолой имеется тележка. В шахте по всей высоте в два ряда с шагом 250 мм установлены 32 ребристых калорифера 6. Нижний ряд калориферов находится на высоте 880 мм от уровня пола. В верхней части сушильной шахты имеется оборотный баірабан 7 ленточного транспортера на вытяжные воздуховоды 8. Ленточный транспортер 9 служит для транспортировки готовой плеінкп к ножницам, которые режут пленку на нужный размер. Ширина ленты транспортера 17(A) мм. Длина транспортера 5500 мм. Привод 10 ленточного транспортера состоит га электродвигателя, редуктора, вариатора н цепиоп передачи. Механизм

размотки рулона 11 представляет собой два винтовых зажима, которые центрируют рулон и дают ему возможность свободно поворачиваться. Размотка осуществляется роликом 12, получающим вращение от звездочки, сидящей на оси барабана 13 ленточного транспортера. Для лучшего сцепления бумага прижимается к ролику 12 подпружиненным роликом 14. Нож для резки пленки имеет две вертикальные натравляющие. В поднятом состоянии он удерживается двумя электромагнитами. При обесточивании электромагнитов нож резко опускается за счет собственного веса и усіплия дружин на пленку и режет последнюю.

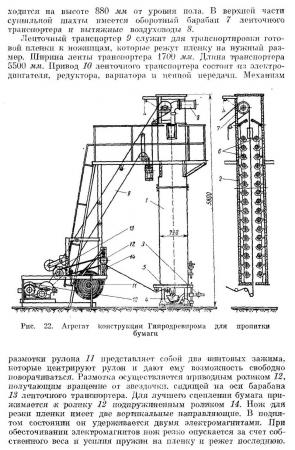

Техническая характеристика агрегата для пропитки бумаги Производительность агрегата в смену, ж2:

минимальная . : . . ; 615

максимальная 1920

Температура сушильной шахты, °С 100

Длительность сушки, мин : 2—6,2

Скорость движения бумаги (регулируется бесступснчато), м/мин 0,8-2,5

Расход пара при давлении 3 кгсісм2, кг/ч 14

Габаритпые размеры агрегата, мм:

длина 5300

ширина 3700

высота . 5800 Работа сушильно-пропиточного агрегата протекает следующим образом.

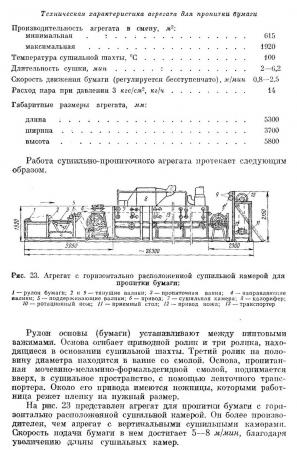

Рулон основы (бумаги) устанавливают между винтовыми важимами. Основа огибает приводной рола® и три ролика, находящиеся в основании сушильной шахты. Третий ролик на половину диаметра находится в ванне со смолой. Основа, пропитанная мочевино-меламино-формальдегидной смолой, поднимается вверх, в сушильное пространство, с помощью ленточного транспортера. Около его привода имеются ножницы, которыми работница режет пленку на нужный размер. На рис. 23 представлен агрегат для пропитки бумаги с горизонтально расположенной сушильной камерой. Он более производителен, чем агрегат с вертикальными сушильными камерами. Скорость подачи бумага в нем достигает 5—8 м/мин, благодаря увеличению длины сушильных камер.

Несмотря на повышенную производительность ПРОПИТОЧНЫХ агрегатов с горизонтально расположенными сушильными камерами, занимаемая ими площадь значительно большая, чем агрегатов с вертикально расположенными камерами. Бумага на лужную длину разрезается, как и в агрегатах с вертикальными сушильными камерами, непосредственно на агрегате. Разрезанную бумагу укладывают вручную на специальные поддоны и отправляют их в камеры климатизации. Срок хранения пленок после их климатизации составляет около 1 мес. Имитация поверхности древесины методом напрессовывания текстурной бумаги с одновременным созданием защитно-декоративного покрытия является наиболее прогрессивной. В этом случае отпадает надобность в шлифовании поверхностей после фанерования, нанесении жидких лакокрасочных материалов, их сушке и облагораживании. Разновидностью имитационной отделки методом напрессовывания текстурной бума гм с одновременным созданием защитно- декоративного покрытия является отделка декоративной фанерой ДФ и слоистыми пластиками. Декоративную фанеру ДФ получают путем предварительного напрессовывания на одну из сторон клееной фанеры или лущеного шпона двух слоев отделочной пленки с проложенной между ними тонкой текстурной бумагой. Отделка декоративной фанерой осуществляется путем ее приклеивания к поверхности древесины. Этот метод имитационной отделки применяется на ряде предприятий: Ують-Ижорском и Муромском фанерных заводах, Московской мебельной фабрике № 14 и др. Декоративную фанеру приклеивают в прессах с обогреваемыми, штатами и без обогрева. При отделке этим способом требуются две операции прессования: напрессовывание пленок и текстурной бумаги на фанеру или шпон, а затем приклеивание пласта к поверхности древесины. Слоистый пластик представляет собой пакет из нескольких слоев бумаги, пропитанной смолами и спрессованной между полированными прокладками при удельном давлении 80—150 кгс/см2 и температуре плит Пресса 120—140°. Верхние слои бумаги пропитывают мочевиио-меламино-формальдегидиыми смолами, прочие— феиолформальдегиідпыми. Предпоследний или последний (лицевой) слой пакета — текстурная бумага. Спрессованный пакет бумаги (толщиной от 0,7 до 5 мм) приклеивают к обрабатываемой поверхности в гидравлических прессах. Слоистый пластик выпускают специализированные предприятия в соответствии с ГОСТ 9590—61.      отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|