Опубликовано: Октябрь 3, 2012

Оборудование для полирования покрытий на корпусных изделияСтанок П1Б-К (рис. 73) предназначен для полирования нит- роцеллюлозных и полиэфирных покрытий на корпусных изделиях — футлярах радио- и телевизионных приемников. Он является двухпозиционным полуавтоматом, в котором загрузка и выгрузка деталей осуществляются вручную, а весь процесс обработки (включая и отсчет времени обработки) — автоматически.

Станок состоит ив следующих основных узлов: станины 1, полировального барабана 2, суппортов 3, копирных колец 4 с механизмом их регулирования 5, шаблонов 6, механизма 7 зажима изделия, механизмов прижима 8 и отжима 9 шаблона от копирного кольца, механизмов зачистки барабана 10 и нанесения пасты 11, пульта управления 12, (приводов вращения изделия 13 и барабана, расположенного внутри станины.

Станина станка состоит из двух пустотелых тумб и основания коробчатой формы. В одной из тумб (большой) размещен привод вращения барабана, а также смонтирована опора полировального барабана. С лицевой стороны к тумбе прикреплены копирные кольца с механизмами их регулирования. Для обслуживания механизмов, расположенных внутри тумбы, в ней имеются окна, закрытые крышками. Внутри малой тумбы размещены грузы

механизма прижима шаблонов с полируемым изделием к копирному кольцу. На тумбу установлена съемная опора полировального барабана. Полировальный барабан имеет такую же конструкцию, что и полировальные барабаны на ранее рассмотренных полировальных станках П1Б и П4Б. Разница заключается лишь в линейных размерах. Привод полировального барабана осуществляется от электродвигателя, установленного на плите, подвешенной на оси в нижней части большой тумбы станины, через клиноременную передачу. Суппорт подковообразной формы установлен шарнирно к основанию станины. На нем смонтирован привод вращения полируемого изделия, состоящий из двухступенчатого червячного редуктора, на корпусе которого

смонтирован фланцевый электродвигатель. Для предохранения механизма привода вращения изделия от поломок на выходном валу редуктора установлена муфта предельного момента. К корпусу этой муфты прикреплен шаблон, который с помощью груза, размещенного в малой тумбе и соединенного с суппортом цепью

механизма прижима, постепенно прижимается к копирному кольцу, чем обеспечивается равномерный контакт изделия с полировальным барабаном. Полируемое изделие закрепляется в суппорте станка с помощью пневмоцилиндров механизма зажима, включаемых в работу кранами управления. Отжим суппорта с изделием происходит автоматически после определенного времени с помощью пневмоцилиндра механизма отжима, установленного на основании станины.

Копирные кольца служат для поджима к ним шаблонов с целью обеспечения равномерного контакта, а следовательно, и давления барабана на полируемое изделие при его вращении вместе с шаблоном. Копирные кольца можно регулировать (вращением маховичка через систему червячной пары), т. е. смещать зону их контакта с шаблоном относительно цилиндрической поверхности полировального барабана по мере его износа. Механизм зачистки барабана состоит из ножа, закрепленного на двух рейках, перемещающихся по вертикали с помощью реечной передачи. Положение ножа фиксируется стопорным механизмом.

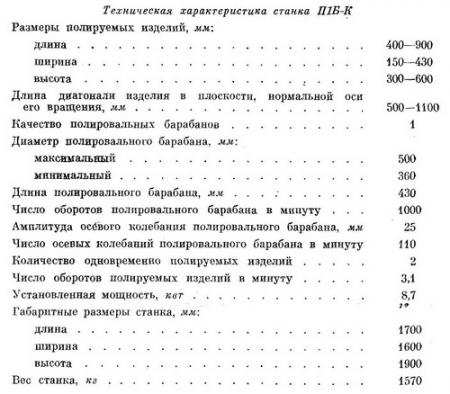

Устройство для нанесения брикетной пасты состоит из короба, прикрепленного к двум рейкам, перемещающимся по вертикали. Перемещение короба с брикетами полировальной пасты по высоте осуществляется от маховичка, расположенного на фронтальной стороне станка. Заданное положение короба с брикетами фиксируется стопором, а брикетов пасты — подпружиненными зубчатыми планками. По мере расхода пасты планки периодически отводятся вручную с помощью специального рычага, в результате чего брикеты под собственным весом опускаются до упора с поверхностью барабана и вновь фиксируются в этом положении при освобождении рычага. Принцип работы станка заключается в следующем. На корпус муфты предельного момента устанавливается шаблон 6, контур которого соответствует сечению полируемого изделия в плоскости шаблона. Одна из сторон шаблона имеет несколько большую высоту (по радиусу), что необходимо для отвода изделия от полировального барабана 2 в момент прохода в его зоне неполируемой стороны изделия (дно). Изделия поочередно закрепляются в суппорте 3 пневмоцилиндрами механизма 7 зажима. При этом ось вращения изделия должна совпадать с осью, проходящей через точку пересечения диагоналей изделия. После установки обоих изделий включается механизм 9 отжима шаблона от копирного кольца 4. В результате этого шаблон с помощью механизма 8 прижмется к копирному кольцу, а изделие войдет в контакт с полировальным барабаном. Настройка станка для получения требуемого давления барабана на поверхность изделия осуществляется поворотом маховичка, механизма регулирования 5, обеспечивающего смещение копирного кольца относительно поверхности барабана, вследствие чего увеличивается или уменьшается нажим изделия на барабан. Корпус изделия вращается одновременно с шаблоном, причем первый контактирует с вращающимся барабаном, в результате чего происходит полирование. В дальнейшем изделие полируется автоматически. Станочник в это время может обслуживать другой, рядом стоящий станок. По истечении определенного времени, устанавливаемого с помощью реле счета импульсов, суппорт с изделием отжимается, а привод его вращения отключается. Изделие снимается, а на его место устанавливается другое. Суппорты с закрепленными на них изделиями работают независимо друг от друга. Техническая характеристика станка П1Б-К

Опыт эксплуатации полировальных станков П1Б-К показал, что они вполне работоспособны. Станки такого типа просты и надежны в эксплуатации, обладают высокой производительностью. Качество полирования покрытий на таких станках вполне удовлетворяет требованиям промышленности, если изделие покрыто полиэфирными лаками. Если изделие покрыто нитроцеллюлозными лаками, требуемое качество обеспечивается при полировании изделий с закругленными углами. При полировании изделий с прямыми ушами происходит разогрев пленки у кромки ввиду резкого повышения удельного давления. В таких случаях устанавливают шаблоны такой формы, которые при подходе кромки изделия к вращающемуся барабану частично отводят кромку от него, снижая тем самым удельное давление. Однако в конечном итоге остается недополированной узкая полоса, которая устраняется путем дополнительной доводки на универсальных полировальных станках с горизонтально расположенным барабаном. Ниже приводятся данные, характеризующие работу полировальных станков П1Б-К.

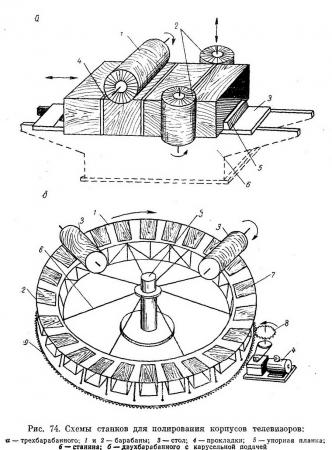

Станок П1Б-К выпускается предприятиями Главдревстанкопрома Министерства станкостроительной и инструментальной промышленности. Помимо станка П1Б-К, на предприятиях мебельной и радиотехнической промышленности для полирования корпусных изделий применяют станки нетиповой конструкции, изготавливаемые, как правило, силами самих предприятий. Наилучшим образом зарекомендовали себя в работе трехбарабанный полировальный станок и двухбарабанный с карусельным механизмом подачи, изделий.  На Львовском телевизионном заводе используется трехбарабанный полировальный станок (опытно-промышленный образец), разработанный конструкторским отделом завода (рис. 74, а). Станок состоит из одного горизонтального 1 и двух вертикальных 2 барабанов, которые, кроме вращательного, имеют осциллирующее движение. На столе 3, совершающем возвратно-поступательное движение, устанавливаются четыре корпуса УНТ-59 или пять корпусов УНТ-47. Между корпусами ставятся металлические прокладки 4 шириной 30 мм для обеспечения равномерного полирования изделий независимо от отклонений размеров корпуса от заданных (допускается отклонение от заданного размера 1,5—2 мм). Полирование пяти корпусов, лакированных лаком ПЭ-220, после двукратного шлифования шкуркой «Глобус» № 4—3 длится 5 мин. Установка корпусов и прокладок на станке и их съем, производимые вручную, продолжаются 4—5 мин. Таким образом, производительность станка составляет один корпус за 2 мин. Станок рассматриваемой конструкции, обладая сравнительно высокой производительностью, имеет ряд существенных недостатков - громоздкость (три полировальных барабана с механизмами осцилляции);

прополировывание отдельных участков (главным образом кромок), вызываемое перепадом полируемых поверхностей ввиду наличия размерных отклонений; неудобство укладки и съема полируемых изделий на столе станка. Отмеченные недостатки могут быть устранены путем конструктивных изменений соответствующих узлов станка (механизмов полирования, установки ограничительных прокладок и крепления изделий).

Трехбарабанный полировальный станок может быть рекомендован для предприятий с годовым выпуском не более 100—110 тыс. изделий. Двухбарабанный полировальный станок с карусельной подачей (рис. 74, б) находится в эксплуатации на Каунасской мебельной фабрике радиофутляров. Он состоит из следующих основных узлов: карусели 1, представляющей собой колесо сварной конструкции, в котором предусмотрены 16 ячеек 2 для установок в них корпусов телевизоров, двух полировальных барабанов 3, привода 4 карусели, осевой колонки 5 и растяжек 6. Принцип работы двухбарабанного полировального станка с карусельной подачей изделий заключается в следующем. Подлежащие полированию изделия 7 укладывают в ячейки карусели 1, непрерывно вращающейся вокруг осевой колонки 5 по специальным круговым шинам-рельсам. Полировальную пасту наносят на поверхность изделия кистью. При вращении карусели изделия поочередно встречаются с полировальными барабанами 3. После полирования одной стороны изделие вынимают из ячейки, поворачивают на 90° и вновь закладывают в ту же ячейку. Базирование изделий в ячейках происходит по внутренней стороне их стенок путем установки на специальные кронштейны. Такой способ базирования обеспечивает установку полируемых поверхностей в одной плоскости (перепад равен лишь разнице в толщинах стенок изделия). Степень давления на поверхность изделия регулируется за счет подъема или опускания полировального барабана специальным механизмом. Карусель с изделиями вращается от привода 4, передающего движение на звездочку 8, находящуюся в зацеплении с втулочнороликовой цепью 9, обтянутой по периферийной стороне карусели. Опыт эксплуатации полировального станка рассматриваемой конструкции показал следующее:

станок обеспечивает требуемое качество полирования лакокрасочных покрытий за девять оборотов карусели (по три прохода каждой полируемой стороны изделия под барабанами, т. е. по шесть проходов барабана на сторону);

станок имеет сравнительно низкую производительность — одно изделие за 3 мин. Низкая производительность объясняется тем, что между изделиями, установленными в карусели, имеется разрыв, вследствие чего коэффициент использования рабочего времени заметно снижается (полировальный барабан периодически контактирует с изделием). Кроме того, станок занимает большую площадь. Из-за перечисленных причин в таком исполнении ставок не может быть рекомендован для внедрения в промышленность. Благодаря загрузке и разгрузке изделий во время работы станка (без его остановки) заметно повышается коэффициент использования рабочего времени. Поэтому при оснащении четырьмя или шестью полировальными барабанами (вместо двух) станки будут обладать заметно большей производительностью (одно изделие за 1,5 или 1 мин). отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|