Опубликовано: Май 18, 2012

Физические свойства плит ДСП

Качество поверхности. Поверхность готовой древесностружечной плиты должна быть гладкой и чистой. Иногда встречаются такие дефекты: следы от неровностей поддонов (углубления, выступы, царапины); отдельные включения коры; сколы у кромок и выкрашивание углов; пятна от смолы, парафина, масла; расхождение швов в шпоне на поверхности облицованных плит экструзионного прессования. Поэтому в соответствии с ГОСТ 10632-70 по качеству поверхности плиты подразделяются на два сорта: 1 и II. В каждом сорте допускаются определенные нормы указанных дефектов. Кора, содержащаяся в стружке для наружных слоев, после прессования образует в плитах черные вкрапления (пятна), которые придают поверхности грязный вид. Поэтому при изготовлении плит, применяемых в дальнейшем без облицовки или окраски поверхности, для наружных слоев используют стружку, в которой содержание коры ограничивается. Так, для плит I сорта на поверхности допускаются лишь отдельные включения коры размером не более 1 мм, а для плит II сорта - включения коры размером до 10 мм в количестве не более 8 шт. на 0,01 м2 поверхности. В плитах экструзионного прессования и в плитах, предназначенных для настила полов, включения коры на поверхности не ограничиваются. Пятна от смолы на поверхности плит чаще всего образуются за счет комкования мелких древесных частиц в основном в период их осмолення связующим. Наличие пятен от смолы отрицательно сказывается на качестве плит, облицовываемых бумагой, которая пропитана синтетическими смолами. При облицовке плит смоляные пятна вдавливаются в тонкую пленку бумаги и образуют небольшие возвышения, ухудшающие внешний вид поверхности облицованных плит. Поэтому в плитах с мелкоструктурной поверхностью, предназначенных для облицовки бумагой и пленками, смоляные пятна не допускаются. Равномерность цвета поверхности древесностружечных плит, предназначенных для изготовления деталей, имеет большое значение в тех случаях, когда их покрывают прозрачными лаками и поверхность их остается видимой. Шероховатость поверхности. К поверхности плит, которые подлежат облицовке шпоном, предъявляются меньшие требования, чем к поверхности плит, которые будут покрываться лаком или краской или облицовываться бумагой. Однако поверхность плит, которые будут облицованы, должна быть настолько гладкой, чтобы ее можно было оклеить одним слоем шпона, причем так, чтобы изделие было пригодно не только для качественного лакирования, но и для полирования. Шероховатость, т. е. состояние поверхности плит, зависит от вида древесных частиц, из которых состоят наружные слои, способа производства и вида обработки. Шероховатость поверхности древесностружечных плит характеризуется числовыми значениями параметров неровности, образующихся между древесными частицами, и определяется размерами древесных частиц. Шероховатость поверхности плит устанавливают по ГОСТ 15612-70 с помощью микроскопа ТСП-4. Класс шероховатости определяется высотой неровностей, т. е. расстоянием от вершины гребня до дна впадины между частицами. Чем больше высота неровностей, тем более низкий класс шероховатости поверхности. В соответствии с ГОСТ 7016-75 шероховатость поверхности древесины и древесных материалов разделяется на 12 классов. Шероховатость поверхности древесностружечных плит должна быть не ниже указанной в табл. 4.

| Таблица 4 Допускаемая шероховатость поверхности древесностружечных плит (ГОСТ 10632-70) | | Наименование | | Класс шероховатости поверхности по ГОСТ 7016-7") для плит | | | | шлифованных | нешлифован ных | | Плиты плоского прессования: | | | | | однослойные | | 5 | 4 | | трехслойные Плиты экструзионного прессования, | облпцо- | 6 | 5 | | ванные лущеным шпоном: | | | | | лиственных пород | | - | 6 | | хвойных пород Плиты экструзионного прессования, | облицо- | | 5 | | ванные строганым шпоном: | | | 6 | | дуба, ясеня, ильма | | - | | прочих пород Плиты экструзионного прессования, | облицо- | | 7 | | ванные бумагой | | - | 4 | Шероховатость поверхности - один из самых существенных показателей, определяющих пригодность древесностружечных плит для облицовки пленочными материалами и прежде всего текстурной бумагой. Тонкая пленка пропитанной бумаги не может компенсировать неровности на поверхности плиты. При большой шероховатости на поверхности облицованных плит просматривается их структура, особенно при глянцевой отделке, что ухудшает внешний вид таких плит. Высокий класс шероховатости имеют плиты с наружными слоями из древесной пыли, волокна и микростружки, т. е. мельчайших древесных частиц, по своим размерам приближающихся к древесной пыли. Такие древесные частицы обеспечивают мелкоструктурную поверхность шероховатостью 30-60 мкм, что соответствует 8-9 классу. Качество кромок. Большое значение в различных соединениях, при креплении петель имеет качество кромок и особенно, когда кромки не обкладываются массивной древесиной. Кромки древесностружечных плит должны быть плотными, однородными по структуре, не должны крошиться. Качество кромок зависит от прочности древесных частиц среднего слоя, равномерности настила стружечного ковра и плотности плит. Прочность среднего слоя древесностружечных плит плотностью 600-700 кг/м3 недостаточна при креплении к кромкам обычных петель, замков и др. Поэтому в мебельном производстве кромки плит часто упрочняют обкладками или вставкой рейки из массивной древесины. Обкладки изготовляют обычно из лиственных пород, а рейки - из хвойных. Равномерность толщины.Равномерность толщины - важный показатель качества плит, так как облегчает выполнение многих операций (например, облицовку шпоном и соединение плит), сокращает количество пригоночных операций, делает возможным механизацию и автоматизацию производства. Необходимо, чтобы все плиты каждой партии имели одинаковую толщину. Однако практически это получить невозможно, поэтому ГОСТ 10632-70 допускает некоторые отклонения толщины плиты в любой измеряемой точке от заданной номинальной толщины (см. табл. 2). После шлифования древесностружечных плит, используемых для изготовления мебели, допускаются следующие отклонения: - толщина плиты, мм.... 16-19 22-25 допускаемое отклонение, мм.. ±0,3 ±0,4

Для большинства производственных операций следует использовать плиты с отклонениями от номинального размера по толщине не более ±0,3 мм. К равномерности толщины плит, которые будут облицовываться бумагой, пропитанной синтетическими смолами, предъявляются особо высокие требования. Разнотоліцинность таких плит не должна превышать 0,15 мм. Толщина декоративного слоя облицованных плит обычно составляет несколько десятых долей миллиметра; но- этому в местах большей толщины возникают значительные удельные давления, которые приводят к выдавливанию смолы из пленки в поры древесностружечной плиты, а в местах меньшей толщины создается меньшее давление, которое не обеспечивает образование облицовочного смоляного слоя. В результате разнотолщинности появляется пятнистость на поверхности облицованных плит. Коробление. Коробление древесностружечных плит значительно меньше, чем цельной древесины. Покоробленные щиты непригодны для изготовления столярных изделий, поэтому коробление плит не должно превышать величин, приведенных в табл. 5. | Таблица 5 Допускаемое коробление древесностружечных плит (ГОСТ 10632-70) | Толщина плит, мм | Стрела прогиба, мм, на | 1 м диагонали для плит | | плоского прессования | экструзионного прессования | | 10-16 | 1,2 | | | 15-18 | | 1,5 | | 19-25 | 1,0 | | | 18-52 | -• | 1,2 | | Плотность плит. Древесностружечные плиты могут быть изготовлены любой плотности - от 200 до 1000 кг/м3. Физические и механические свойства плит тесно связаны между собой. Однако плотность - это такое свойство, которое в значительной степени определяет все остальные физические и механические свойства древесностружечных плит (см. стр. 27). Плиты, которые при сравнительно небольшой плотности обладают достаточной прочностью, считаются наилучшими. Такими качествами обладают плиты плотностью от 660 до 700 кг/м3. Плотность древесностружечных плит в кг/м3 в зависимости от их марки должна быть в следующих пределах: ПТП-3..................................................................................... 700-800 ГІТ-Ги ПТ-3 всех трех групп (А, Б и В)... 660-800 ПС-1 и ПС-3 всех трех групп (А, Б и В)... 500-650 ЭС............................................................................................ 550-650 ЭМ............................................................................................ 350-450 Влажность. Влажность древесностружечных плит характеризует количество влаги, находящейся в них. К древесностружечным плитам предъявляются те же требования, что и к древесине, т. е. их влажность должна быть равной или близкой к равновесной влажности, которую плиты приобретают в условиях эксплуатации, и составлять 8±2%. Оптимальная влажность древесностружечных плит, подлежащих облицовке пропитанной синтетическими смолами бумагой, составляет 6,5-8,0% как в пределах одной плиты, так и во всей партии. При меньшей влажности получается недостаточная адгезия облицовочного слоя, при более высокой влажности под облицовочным слоем могут образовываться пузырьки пара, которые также ухудшают приклеивание пленки. Сразу после изготовления плит влага неравномерно распределяется по их толщине: у наружных слоев значительно меньшая влажность (2-4%), чем у внутреннего слоя (8-12%), в зависимости от влажности слоев перед горячим прессованием. При выдержке плит или их кондиционировании влага перемещается из более влажных слоев в более сухие. Кроме того, более сухие наружные слои поглощают часть влаги из окружающей среды до достижения так называемой равновесной влажности (см. стр. 18). Однако этот процесс протекает очень медленно (обычно несколько суток), особенно если плиты уложены в плотный штабель. При перераспределении влаги по толщине плиты образуются внутренние напряжения, которые передаются облицовочным слоям и могут привести к образованию трещин на облицованной поверхности. Так как влажность древесностружечных плит влияет на качество облицовки бумажно-смоляными пленками, необходимо после прессования выдерживать плиты в течение 8-10 суток или же производить искусственное кондиционирование плит в специальных камерах. Водопоглощение. Водопоглощение древесностружечных плит (способность поглощать воду при соприкосновении с ней) определяется отношением массы поглощенной воды к первоначальной массе плиты. Водопоглощение зависит от вида и плотности плиты, количества и вида добавляемого связующего и от длительности соприкосновения с водой. За 24 ч плиты, изготовленные на мочевино- формальдегидных смолах, поглощают от 30 до 90% воды. Древесностружечные плиты более подвержены разрушающему действию впитываемой воды, чем цельная древесина. После вымачивания в течение 24 ч прочность плит уменьшается в 3-3,5 раза. Водостойкость древесностружечных плит повышают путем введения в стружечную массу специальных гидрофобных веществ. Гидрофобными (водоотталкивающими) свойствами обладают вещества, не растворимые в воде и не смешивающиеся с ней. К ним относятся: парафин, петролатум, гач, церезин. Все эти продукты переработки нефти имеют сравнительно низкую точку плавления (54-57°С). Гидрофобные вещества вводят в стружечную массу в виде эмульсий либо в расплавленном виде путем воздушного распыления специальными форсунками. Технологический процесс приготовления и введения парафиновой эмульсии включает следующие основные операции: дозирование компонентов эмульсии, плавление парафина и нагрев воды, смешивание компонентов эмульсии, эмульгирование (получение эмульсии), охлаждение эмульсии, введение эмульсии в стружечноклеевую массу. На некоторых предприятиях гидрофобные вещества вводят в стружечную массу не в виде эмульсии, а в расплавленном виде. При этом в стружечную массу вода и другие химические компоненты не вводятся. Недостаток этого метода - при введении расплавленного гидрофобизатора в стружку приходится обогревать емкости, трубопроводы, распылители, а также подогревать воздух для распыления. Введение гидрофобных добавок в плиты значительно снижает скорость их водопоглощения и разбухания. При изготовлении древесностружечных плит плотностью 600-700 кг/м3 оптимальное количество гидрофобных добавок составляет в %: парафина 0,7-1,0, гача - 1 -1,25, петролатума - 1,5-2, кубового остатка - 2,5-3 от массы абсолютно сухой стружки. Введение гидрофобных добавок в этих количествах повышает водостойкость плит в среднем в 2 раза. Прочность при этом не только не уменьшается, а даже несколько увеличивается.  Все углеводородные парафиновые вещества лишь замедляют скорость поглощения воды, но не придают плитам длительной стойкости против впитывания воды и других жидкостей.  7 -то же, 8%, 8 - то же, 9%, 9 - тс же, 10%, Ю - то же, 12%, 11 - то же 14%, 12- то же, 16%, 13- то же, 18%, 14 - то же, 20%, 15 - то же, 24%" hspace="9" width="187" height="52" align="left" 7 -то же, 8%, 8 - то же, 9%, 9 - тс же, 10%, Ю - то же, 12%, 11 - то же 14%, 12- то же, 16%, 13- то же, 18%, 14 - то же, 20%, 15 - то же, 24%" hspace="9" width="187" height="52" align="left"

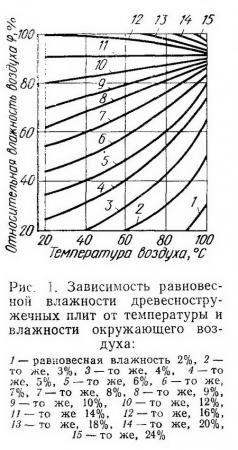

Гигроскопичность. Гигроскопичность (влагопоглощение) - это свойство древесностружечных плит поглощать из воздуха пары воды и других жидкостей. Влагопоглощение так же, как и водопоглощение, определяют отношением количества впитывающейся в плиту влаги к первоначальной массе плиты. Плиты, находящиеся продолжительное время в среде с постоянной температурой и влажностью, достигают определенной так называемой равновесной влажности. Равновесная влажность зависит от температуры воздуха, его относительной влажности (рис. 1), вида плит, вида и количества связующего (табл. 6), вида облицовки поверхности и др. Как видно из рис. 1 и табл. 6, равновесная влажность древесностружечных плит ниже, чем древесины, из которой изготовлены плиты. Это объясняется тем, что в процессе производства древесные частицы покрываются тонким слоем связующего и частично стабилизируются под действием температуры в период сушки и прессования плит. Равновесная влажность древесностружечных плит в основном зависит от условий среды (влажность и температура воздуха), в которой находятся плиты, и в меньшей степени - от вида добавок, вводимых для повышения их влагостойкости. Так, при относительной влажности воздуха 45-60% и температуре 20° С равновесная влажность плит при всех способах повышения влагостойкости (увеличение содержания связующего, введение парафина или парафиновой эмульсии) составляет 7-9%; при относительной влажности воздуха 75-90% равновесная влажность плит с повышенным количеством связующего, с содержанием расплавленного парафина и парафиновой эмульсии, а также плит, подвергнутых термообработке, равна 10-12%, а плит, не подвергнутых гидрофо- бизадии, - 11 - 13%. Отсюда следует, что при повышенной влажности воздуха плиты всегда будут иметь большую равновесную влажность, чем при обычной влажности (~60%). Существующие способы повышения влагостойкости практически не защищают плиты от поглощения влаги. | Таблица 6 Равновесная влажность древесностружечных плит при температуре 20° С | Относительная влажность воздуха. % | Равновесная Ф. Кольмана), при | влажность плит, % (по данным содержании связующего в плите, % | Равновесная влажность древесины по данным проф. Н. Н. Чулидкого, % | | 6 | 8 | 12 | | 40 | 4,8 | 4,5 | 4,2 | 7,5 | | 67 | 9,2 | 9,0 | 8,8 | 12,5 | | 80 | 12,3 | 11,8 | 10,5 | 15,5 | | 92 | 15,6 | 15,3 | 14,5 | 24,0 | | 100 | 26,0 | 25,0 | 23,0 | 30,0 | | Разбухание. Разбухание - это свойство плит увеличивать свои размеры при нахождении в воде или во влажной среде. В различных направлениях плиты разбухают по-разному. Плиты плоского прессования разбухают в основном по толщине; по длине и ширине разбухание весьма незначительно и практически не учитывается. Разбухание плит экструзионного прессования в основном происходит в направлении прессования (вдоль плиты), разбухание таких плит по толщине незначительно и тоже практически не учитывается. Величина разбухания древесностружечных плит зависит от тех же факторов, что и водопоглощение, и достигает (для плит плоского прессования): по толщине до 25%, длине и ширине 0,3-1% после 24 ч вымачивания в воде. Разбухание особенно интенсивно происходит в первые два часа соприкосновения с водой. В дальнейшем интенсивность разбухания резко замедляется. Формоустойчивость - важный показатель, от которого зависит возможность применения плит для тех или иных целей. Поэтому ГОСТ 10632-70 допускает величину разбухания плит плоского прессования по толщине за 24 ч не более:

- для плит повышенной водостойкости: марки ПТП-3 до 5%, плит ПТ-1, ПТ-3, ПС-1, ПС-3 групп А и Б до 15%, группы В до 25%;

- для плит обычной водостойкости: для групп А и Б до 20%, группы В до 30%.

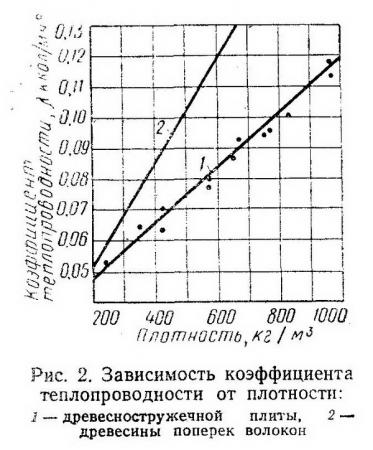

Разбухание по толщине плит экструзионного прессования не нормируется ввиду незначительной его величины. Выдержка плит в обычных условиях ведет к увеличению или уменьшению их толщины, что связано с разбуханием или усушкой частиц, поглощающих или отдающих влагу в окружающую среду. При выдерживании в среде с относительной влажностью воздуха 75-90% толщина плит увеличивается. Особенно заметно это у плит, изготовленных с меньшим содержанием связующего. При относительной влажности воздуха 45-60% толщина плит уменьшается, причем количество добавляемого связующего почти не влияет на величину уменьшения толщины.  В среде с относительной влажностью воздуха 90% разбухание плит плоского прессования с добавлением парафина не превышает 2%, а в среде с относительной влажностью воздуха 75% - не выше 1 %. При относительной влажности воздуха 45-60% толщина плит уменьшается. Количество парафина и способ его введения практически не влияют на изменение толщины плит. Таким образом при длительном воздействии воды или влаги введение гидрофобных добавок не защищает плиты от впитывания влаги, а следовательно, и не уменьшает разбухание. Тепловые свойства. При применении плит в строительстве большое значение имеют их тепловые свойства: теплопроводность, удельная теплоемкость. Теплопроводность древесностружечных плит определяет их способность проводить тепло и характеризуется коэффициентом теплопроводности. Коэффициент теплопроводности древесностружечных плит ниже коэффициента теплопроводности древесины такой же плотности поперек волокон (рис. 2). С повышением плотности плит коэффициент теплопроводности возрастает, что объясняется уменьшением количества воздушных пор в плитах. Коэффициент теплопроводности плит возрастает также с повышением их влажности, так как теплопроводность воды значительно выше теплопроводности воздуха. В связи с тем, что влажность плит в помещениях не изменяется и составляет 8±2%, теплопроводность практически зависит только от плотности.

Удельная теплоемкость древесностружечных плит не зависит от их плотности, но зависит от влажности. Увеличение удельной теплоемкости плит по мере повышения их влажности объясняется тем, что удельная теплоемкость воды значительно выше, чем древесины. Если при влажности плит 8% удельная теплоемкость равна 1,7 кДж/(кг-град), то при влажности 4% - 1,5 кДж/(кг-град), а при влажности 16% - 1,9 кДж/(кг-град). Звукопоглощение. Это свойство характеризуется коэффициентом звукопоглощения, представляющим собой отношение поглощаемой звуковой энергии к падающей звуковой энергии. Древесностружечные плиты характеризуются высокой звукопоглощаемостью. Поэтому такие плиты применяют при отделке стен и потолков, при устройстве перегородок и настила полов в различных общественных зданиях и жилых домах. Коэффициент звукопоглощения плит зависит от их плотности и частоты звука и колеблется в пределах 0,2...0,7.

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|