Опубликовано: Май 19, 2012

Влияние технологических факторов на свойства древесностужечных плит Физико-механические свойства древесностружечных плит определяются технологией их производства. Меняя в определенных пределах различные технологические факторы, можно придать плитам определенные свойства. Это позволяет расширить область применения древесностружечных плит и одновременно снизить затраты на их производство. Чтобы рационально организовать производство древесностружечных плит, необходимо знать влияние основных технологических факторов на показатели физико-механических свойств плит. Такими факторами являются: плотность плит, вид и количество добавляемого связующего, форма и размеры древесных частиц, порода древесины, примесь коры и содержание пыли в стружке, влажность осмоленных древесных частиц перед началом прессования, температура прессования и продолжительность выдержки прессуемых плит в прессе, конструкция плит и др. Плотность плит. Самое существенное влияние на основные свойства древесностружечных плит оказывает их плотность. Из графиков (рис. 3) видно, что с увеличением плотности прочность плит резко повышается, водопоглощение уменьшается, а разбухание увеличивается. Водопоглощение и разбухание особенно интенсивно происходят в первые два часа вымачивания в воде, при дальнейшем вымачивании интенсивность водопоглощения значительно снижается. С увеличением плотности плит резко увеличивается удельное сопротивление выдергиванию гвоздей и шурупов, особенно для плит плотностью выше 600 кг/м3. Повышение показателей физико-механических свойств древесностружечных плит путем увеличения их плотности не всегда возмож

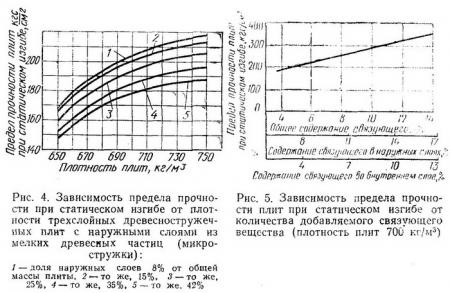

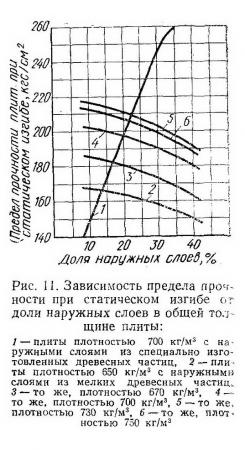

но и целесообразно, так как при этом, во-первых, увеличивается расход древесного сырья и связующего, во-вторых, увеличивается масса готовых изделий, например мебели. В этом случае повышения показателей механических свойств добиваются за счет других технологических факторов, например увеличения содержания связующего. Наилучшими плитами являются такие, у которых при относительно невысокой плотности высокие показатели физикомеханических свойств. Таким требованиям удовлетворяют плиты плотностью 650- 700 кг/м3.  Однако в некоторых случаях для обеспечения требуемой прочности необходимо изготовлять плиты большей плотности. Например, при изготовлении плит с мелкоструктурной поверхностью, когда для наружных слоев используются мелкие древесные частицы и даже шлифовальная пыль, плиты невысокой плотности обладают низкой прочностью на изгиб (рис. 4). Чтобы увеличить прочность на изгиб от 180 кгс/см2 и более, изготовляют плиты повышенной плотности; требуемая плотность зависит от доли наружных слоев в общей массе плиты. Вид и количество добавляемого связующего. В качестве связующего вещества в производстве древесностружечных плит применяют, главным образом, мочевино-формальде- гидные и значительно реже фе- ноло-формальдегидные и моче- вино - меламино - формальде- гидные смолы. При добавлении одинакового количества этих связующих получаются древесностружечные плиты практически с одинаковыми показателями механических свойств. Плиты, изготовленные на основе феноло-формальдегидных и мочевино-меламино-формальдегидных смол, обладают

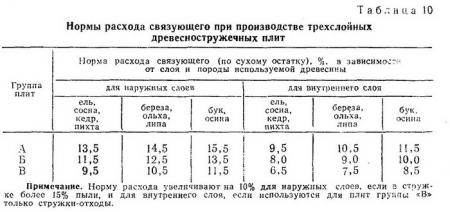

тем преимуществом, что имеют большую водостойкость по сравнению с плитами на основе мочевино-формальдегидных смол. Количество добавляемого связующего влияет на показатели физико-механических свойств древесностружечных плит (рис. 5).  Чем больше связующего (в известных пределах) добавляется к стружке, тем выше показатели физико-механических свойств древесностружечных плит. Однако стоимость связующего вещества составляет 25-30% себестоимости плит, поэтому увеличение его расхода ведет к повышению себестоимости плит. Нормы расхода связующего (по сухому остатку) в зависимости от группы плит и породы применяемой древесины по отношению к стружке з абсолютно сухом состоянии приведены в табл. 10.

| Таблица 10 Нормы расхода связующего при производстве трехслойных древесностружечных плит

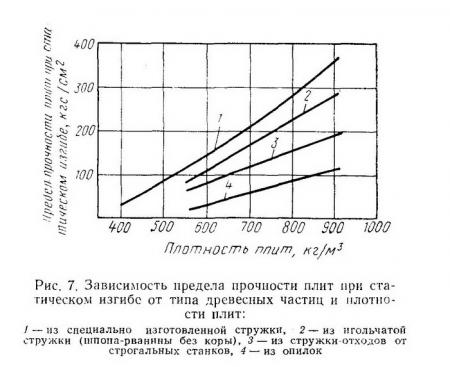

Примечание. Норму расхода увеличивают на 10% для наружных слоев, если в стоуж- ке более J5% пыли, и для внутреннего слоя, если используются для плит группы «В* только стружки-отходы. | При изготовлении однослойных и многослойных плит рекомендуются следующие нормы расхода связующего вещества: при использовании древесины хвойных пород-10%, ольхи, березы и липы - 11%, бука и осины - 12%. На рис. 5 видно, что для плит плотностью 700 кг/м3 увеличение содержания связующего от 6 до 12% повышает предел прочности при статическом изгибе от 220 до 315 кгс/см2. Примерно такое же повышение прочности плит можно получить за счет увеличения плотности от 700 до 800 кг/м3 (см. рис. 3). Таким образом, в тех случаях, когда при использовании древесностружечных плит их плотность не имеет значения, более целесообразно повышать прочность плит за счет увеличения плотности, а не за счет содержания связующего. Так, тяжелые плиты марок ПТП-3, ПТ-3 и ПТ-І можно изготовлять плотностью до 800 кг/м3. Форма и размеры древесных частиц. Для производства плит используют древесные частицы различной формы и размеров (рис. 6). Наиболее прочные древесностружечные плиты получают- , ся из специально изготовленной (резаной) стружки. Из графика (рис. 7) видно, что прочность плит из специально изготовленной |

Рис. 7. Зависимость предела прочности плит при статическом изгибе от типа древесных частиц и плотности плит: |

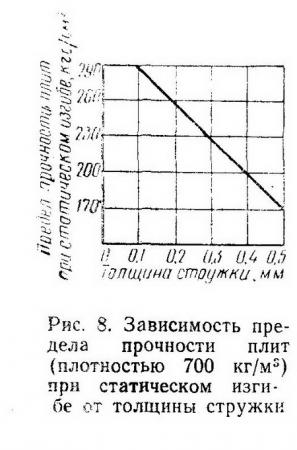

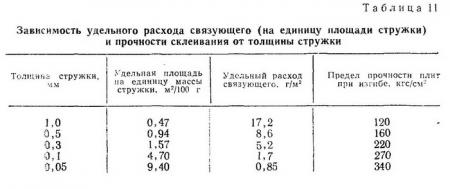

1 - из специально изготовленной стружки, 2-из игольчатой стружки (шпоиа-рванины без коры), 3 - из стружки-отходов от строгальных станков, 4-из опилок (резаной) стружки значительно выше, чем плит из дробленки, стружки-отходов от строгальных станков и опилок при одной и той же плотности и одинаковом количестве добавляемого связующего. С увеличением длины стружки до 50 мм прочность плит увеличивается, при дальнейшем увеличении длины интенсивность повышения прочности резко падает. Однако длинная стружка вызывает затруднения при транспортировании, смешивании со связующим, формировании стружечного ковра, поэтому при производстве плит длина стружки, как правило, не превышает 20-40 мм. С увеличением ширины стружки прочность плит падает, поэтому в практике используют стружку шириной до 12 мм. Ширина стружки имеет большое значение для получения требуемого класса шероховатости поверхности плит.  Наибольшее влияние на показатели механических свойств древесно-стружечных плит оказывает толщина стружки (рис. 8), которая определяет отношение площади поверхности к массе стружки. Ho так как расход смолы устанавливается по массе, то количество связующего, приходящегося на единицу поверхности стружки, зависит от ее толщины. Зависимость удельного расхода связующего вещества и прочности склеивания при изготовлении плит плотностью 550 кг/м3 и добавлении 8% связующего от толщины стружки приведена в табл. 11. | Зависимость удельного расхода связующего (на единицу площади стружки) и прочности склеивания от толщины стружки

|

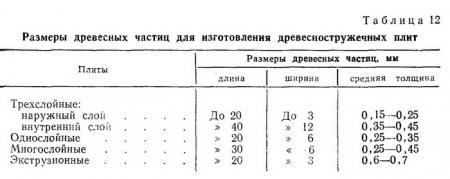

С увеличением толщины стружки прочность плит уменьшается; особенно резко прочность снижается, если толщина стружки повышается до 0,6 мм. При дальнейшем увеличении толщины интенсивность падения прочности плит резко замедляется. На основании изложенных закономерностей для изготовления древесностружечных плит рекомендуется применять древесные частицы, размеры которых приведены в табл. 12. Для изготовления древесностружечных плит следует применять стружку с соотношением толщины, ширины и длины, приблизительно равным соответственно 1 : 10 : 100. Если, например, толщина стружки для наружного слоя равна 0,2 мм, то ширина ее должна быть 2 мм, а длина 20 мм.

| Таблица 12 Размеры древесных частиц для изготовления древесностружечных плит

|

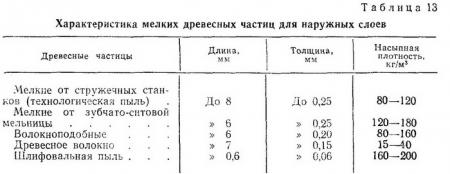

В последние годы начинает распространяться производство плит с мелкоструктурной поверхностью, в которых для формирования наружных слоев используются мелкие древесные частицы и даже шлифовальная гіыль. Эти мелкие древесные частицы (микростружка) получаются путем измельчения исходных древесных частиц (специально изготовленная стружка, стружка-отходы, опилки и др.) на специальном размольном оборудовании (см. рис. 6, д, и-м). Фракционный состав и размеры древесных частиц зависят от технологии и применяемого оборудования. Характеристика некоторых видов мелких древесных частиц для формирования наружных слоев при изготовлении плит с мелкоструктурной поверхностью дана в табл. 13. | Таблица 13 Характеристика мелких древесных частиц для наружных слоев

|

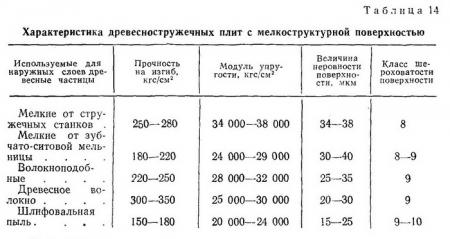

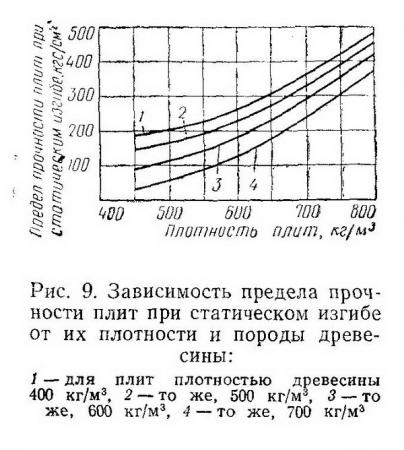

Прочность плит на статический изгиб с наружными слоями из мелких древесных частиц зависит от плотности изготовленных плит, доли наружных слоев в общей массе плиты, процента добавления связующего к мелким древесным частицам (см. рис. 4). В табл. 14 приведена характеристика древесностружечных плит с наружными слоями из различных видов мелких древесных частиц. Порода древесины. Древесностружечные плиты на 85-90% состоят из древесины, поэтому, естественно, порода древесины оказывает большое влияние на показатели физико-механических свойств плит. Прочность древесностружечных плит тем выше, чем меньше плотность исходной древесины.

| Таблица 14 Характеристика древесностружечных плит с мелкоструктурной поверхностью

|

При одинаковом содержании связующего древесностружечные плиты из хвойных и мягких лиственных (тополь, липа, ива) пород древесины примерно на 20% прочнее плит из березовой древесины и на 40% прочнее плит из буковой древесины (рис. 9). Таким образом, из древесины с низкими показателями прочности получаются плиты с более высокими прочностными показателями. Это объясняется тем, что в период прессования плиты более тесная связь между древесными частицами получается тогда, когда стружки занимают больший объем, т. е. когда плиты прессуются из стружек легких древесных пород.  Исключение составляет осина, плотность которой примерно равна плотности сосны и ели. Однако плиты, изготовленные из осины, обладают меньшей прочностью не только по сравнению с пиитами из сосны и ели, но даже по сравнению с плитами из березы, в то время как плотность березы примерно в полтора раза больше, чем осины. Это объясняется следующим. Во-первых, прочность самой древесины осины ниже прочности древесины сосны и ели. Во-вторых, осиновые древесные частицы имеют повышенную ворсистость и более интенсивно впитывают в себя связующее, в результате чего и снижается прочность склеивания. При соприкосновении с водой и влагой окружающей среды плиты из легких пород древесины разбухают значительно больше, чем плиты из тяжелых пород.

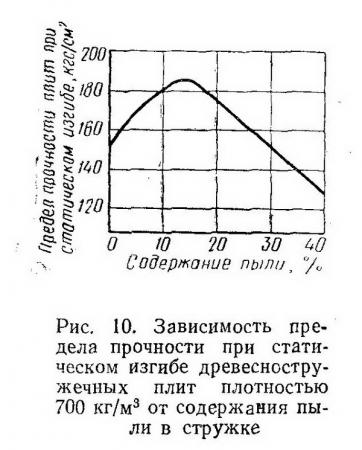

Когда требуется получить плиты высокой прочности, их надо изготовлять из древесины хвойных или мягких лиственных пород. Однако это не значит, что твердые лиственные породы не пригодны для производства плит. Из них также изготовляют плиты высокого качества. Чтобы повысить показатели механических свойств трехслойных древесностружечных плит, при изготовлении рекомендуется для наружных слоев использовать древесину хвойных и мягких лиственных пород, а для внутреннего слоя - древесину твердых лиственных пород. При таком распределении сырья при прочих одинаковых условиях получаются плиты с высокой прочностью при статическом изгибе и разрыве перпендикулярно пласти. Благодаря тому что внутренний слой изготовлен из твердых лиственных пород, повышается шурупоудерживающая способность. Примесь коры в стружке. Примесь коры в стружке во всех случаях снижает прочность древесностружечных плит. Установлено, что содержание 10-12% коры в однослойных плитах снижает их прочность на 9-16%, а содержание этого же количества коры в среднем слое трехслойных плит снижает их прочность на 5-10%. Примесь коры в стружке для наружного слоя, кроме того, портит внешний вид плит, так как на их поверхности видны черные пятна. Такие плиты подлежат обязательной облицовке. На поверхности плит, облицовываемых пропитанной бумагой, включение частиц коры не допускается. Кора сильно впитывает смолу и имеет меньшую плотность по сравнению с древесиной, поэтому в местах включения частиц коры на облицовочном слое образуются матовые пятна. ГОСТ 10632-70 допускает отдельные включения коры размером не более 1 мм на поверхности плит плоского прессования I сорта и размером не более 10 мм в количестве до 8 шт. на 100 см2 в плитах II сорта. Такое ограничение требует производить окорку всего сырья для наружных слоев при изготовлении плит I сорта, а при изготовлении плит II сорта допускается применять частично окоренную и даже неокоренную древесину. В плитах экструзионного прессования содержание коры не регламентируется, так как эти плиты выпускают облицованными. В древесине, предназначенной для изготовления стружки для внутреннего слоя трехслойных плит и плит экструзионного прессования, допускается содержание коры до 10-12%. Такое количество коры содержится в кругляке и колотой древесине, что позволяет их использовать в производстве без окорки. Содержание пыли в древесных частицах и гнили в древесине. В процессе измельчения древесины в стружечных станках, сушки и транспортирования измельенной древесины образуется значительное количество древесной пыли, которая снижает показатели механических свойств плит. Это объясняется тем, что у пыли и мелких древесных частиц значительно больше поверхность по сравнению с более крупными древесными частицами при одинаковой массе. Следовательно, для покрытия поверхности требуется значительно больший расход связующего вещества, чем для более крупных

древесных частиц. Поэтому содержание пыли при изготовлении прочных плит, как правило, ограничивается. До недавнего времени пыль старались полностью отделить от стружки. Однако исследованиями ЦНИИФ установлено, что примесь в стружке до 15% пыли способствует повышению предела прочности при статическом изгибе на 20% и при растяжении перпендикулярно плоскости плиты на 7-8% (рис. 10). Это объясняется тем, что при изготовлении плит только из кондиционных древесных частиц в готовой плите образуются пустоты между отдельными древесными частицами. При содержании небольшого количества пыли (10-15%) эти пустоты заполняются пылью, в результате чего повышается контакт отдельных древесных частиц между собой, повышается прочность склеивания. При дальнейшем увеличении содержания пыли прочность плит падает. Поэтому в соответствии с технологической инструкцией по производству трехслойных древесностружечных плит в кондиционной стружке допускается содержание пыли и мелочи, прошедшей через сито с размером ячеек IXl мм, в количестве до 15% как для наружных, так и для внутреннего слоев плиты.

Для производства древесностружечных плит, как правило, используют низкосортную древесину. В такой древесине часто встречается внутренняя трухлявая гниль (особенно часто у осины). При переработке такой древесины в стружку образуется большое количество пыли, превышение которой сверх указанной выше нормы снижает прочность плит. Кроме того, при переработке древесины с гнилью снижается производительность оборудования, увеличивается запыленность цеха. Поэтому трухлявую гниль рекомендуется удалять из сырья перед его переработкой в стружку на стружечных станках. Влажность сухих и осмоленных древесных частиц. Качество древесностружечных плит, а также стабильность технологического процесса их изготовления в большой степени зависит от влажности высушенных и осмоленных древесных частиц. Повышение влажности древесных частиц перед смешиванием со связующим приводит к повышению влажности осмоленных древесных частиц. При влажности стружечного пакета перед началом прессования более 15-16% при изготовлении плит плотностью 650 кг/м3 и более влага не успевает выйти из стружечного брикета за период прессования, что не только снижает прочность плит, но и ведет к их расслоению. Поэтому влажность сухих и осмоленных древесных частиц строго ограничивается. При изготовлении трехслойных плит влаж

ность сухих древесных частиц не должна превышать 3-5% для внутреннего слоя и 5-7% Для наружных, а влажность осмоленных древесных частиц соответственно 10-13 и 15-18% с таким расчетом, чтобы влажность стружечного ковра перед началом прессования не превышала 13-15%. В настоящее время при внедрении интенсифицированных режимов прессования наметилась тенденция к снижению влажности сухих и осмоленных древесных частиц. Древесные частицы для обоих потоков высушивают до влажности 1- 3%, а влажность стружечных пакетов снижают до 9-11% за счет применения высококонцентрированных связующих. Конструкция трехслойной плиты. Для изготовления наружных слоев используют более тонкие древесные частицы и к ним добавляют большее количество связующего. Какой же должна быть доля наружных слоев от общей толщины плиты? При использовании резаных древесных частиц увеличение доли наружных слоев до 40% ведет к повышению прочности плит на изгиб (рис. 11, кривая 1), дальнейшее увеличение доли наружных слоев практически не сказывается на повышении прочности. Поэтому при изготовлении трехслойных плит из специально изготовленных древесных частиц рекомендуется принимать соотношение наружных и внутреннего слоев равным 1:4:1, т. е. доля наружных слоев 34%, внутреннего 66%.  При изготовлении же плит с мелкоструктурной поверхностью, когда наружные слои формируются из мелких древесных частиц, увеличение доли наружных слоев ведет к снижению прочности на изгиб (рис. 11, кривые 6).

От: AntonSokolov,

Скрыть комментарии (отзывы) (0)

Похожие темы:

« Вернуться

|